Аннотация

В статье описываются взрывозащищенные электроконтактные манометры на основе взрывозащищенной оболочки, включая «рудничное» исполнение, компактные в новой конструкции корпусов, работающие от 2 кПа, имеющие электроконтактную группу на основе микровыключателей.

Взрывонепроницаемая оболочка - наиболее распространенный вид взрывозащиты сигнализирующих (электроконтактных) манометрических приборов, эксплуатируемых в условиях взрыво- и пожароопасных сред. Особенностью этого вида взрывозащиты является заключение частей электрооборудования, способных вызвать воспламенение взрывоопасной смеси, в оболочку, конструкция которой позволяет выдерживать давление возможного взрыва без повреждения этой оболочки и не позволяет распространиться взрыву за ее пределы.

Теория, поддерживающая метод взрывонепроницаемой оболочки, основывается на том факте, что струя горячих продуктов (пламя или раскаленные продукты взрыва), вырываясь из оболочки, интенсивно охлаждается, благодаря тепловой проводимости оболочки, быстрому расширению и ослаблению в более холодной внешней атмосфере [1]. Это возможно, только если оболочка имеет специальные газоотводящие отверстия или взрывонепроницаемые зазоры оболочки (щели) имеют достаточные ширину и длину щели.

С целью исключения накапливания электрического потенциала на взрывонепроницаемой оболочке обязательным является ее заземление.

Взрывонепроницаемая оболочка манометрических приборов имеет собственно прочную механическую конструкцию, сопряженное разъемное соединение между передней обечайкой со встроенным стеклом и непосредственно корпусом, узел соединения корпуса и держателя, устройство электрического ввода, отделение его обслуживания со строго лимитированными размерами щелей в указанных взрывонепроницаемых соединениях.

Механическая прочность взрывонепроницаемой оболочки определяется толщиной стенки корпуса и его элементов, а также механическими характеристиками металла, из которого он изготавливается.

Таким образом, в методе взрывозащищенной оболочки все требования концентрируются на оболочке, ее механической прочности, точности и выдерживании параметров сопряжения этой оболочки с другими узлами и деталями манометрического прибора.

Материалы, используемые для изготовления оболочек электрооборудования группы I, не должны содержать по массе, согласно ГОСТ Р 52350.0-2005 [2]:

ГОСТ Р МЭК 60079-0-2011 [3] по требованиям к материалам оболочки уточняет:

Материалы, используемые для изготовления оболочек электрооборудования группы II для разных зон, в соответствии с ГОСТ Р 51330.9, не должны содержать по массе:

В случаях, когда содержание легких металлов выше допустимого, электрооборудование должно иметь после маркировки взрывозащиты знак «X». В этом случае в руководстве по эксплуатации должны быть указаны специальные условия безопасной эксплуатации для определения потребителем пригодности оборудования для конкретного применения во избежание опасности возгорания от искр, образующихся при трении или соударении деталей.

Толщина стенки оболочки-корпуса рассчитывается из основных положений, представленных в [4], хотя возможны расчет и последующие испытания, которые позволяют уменьшать эту толщину.

Традиционно материалом для взрывозащищенной оболочки служил алюминий и сплавы на его основе. Возможно изготовление оболочки из сталей - как нержавеющей, так и углеродистой. Такие конструкции также представлены на отечественном рынке. При этом устройства с оболочками из сплавов алюминия не допускаются для применения в шахтах. Низкоуглеродистая сталь требует проведения испытаний на возможность образования искр при трении и ударе (фрикционная искробезопасность).

Детальные требования к конструкции взрывонепроницаемых оболочек изложены в [4].

В настоящей статье рассмотрены конструкции сигнализирующих (электроконтактных) взрывозащищенных манометров, производимых в настоящее время и получивших наиболее широкое распространение, а также методы реализации взрывонепроницаемых соединений в сигнализирующих манометрических приборах.

Измерение и контроль избыточного, вакуум- метрического и избыточно-вакуумметрического давления в условиях взрывоопасной окружающей среды возможны с помощью описанных ниже взрывозащищенных сигнализирующих манометрических приборов, разработанных по заказу промышленных предприятий. Их основными элементами являются передаточные механизмы с механическими микровыключателями, хорошо зарекомендовавшими себя в условиях промышленной эксплуатации.

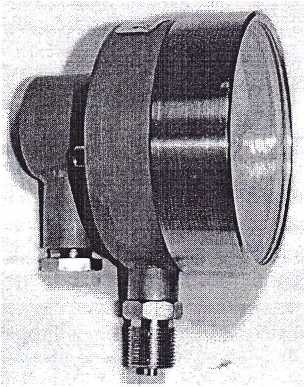

На рис. 1 показан вид электроконтактного взрывозащищенного манометра в корпусе из алюминиевого сплава ЭкМ160АВм Ех. Эта аббревиатура обозначает следующее: электроконтактный манометр (ЭкМ) с диаметром корпуса 160 мм (160), с корпусом из алюминиевого сплава (А), на микровыключателях (Вм), во взрывозащищенном исполнении (Ех).

Рис. 1. Вид взрывозащищенного электроконтактного манометра ЭкМ160АВм Ех

Этот прибор разработан на основе трибко-сек- торного механизма с механическими микровыключателями, описанными в наших предыдущих работах. Одной из основных задач при создании такого прибора было повышение его компактности и снижение металлоемкости. Традиционно сигнализирующие манометрические приборы с взрывозащищенной оболочкой отличались большим весом и существенными габаритными размерами корпуса.

Корпус ЭкМ 160А Ех изготавливается методом литья из алюминиевого сплава. Держатель и упругий чувствительный элемент, в зависимости от измеряемой среды, изготавливаются из медных сплавов или нержавеющей стали.

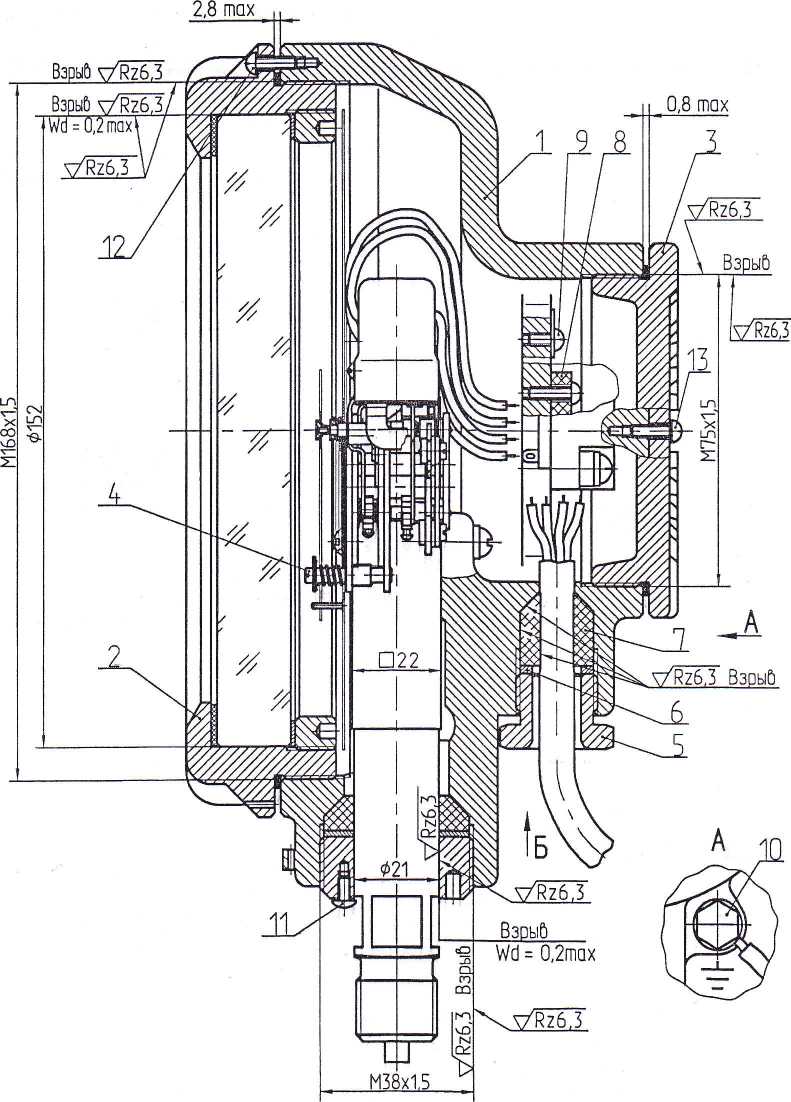

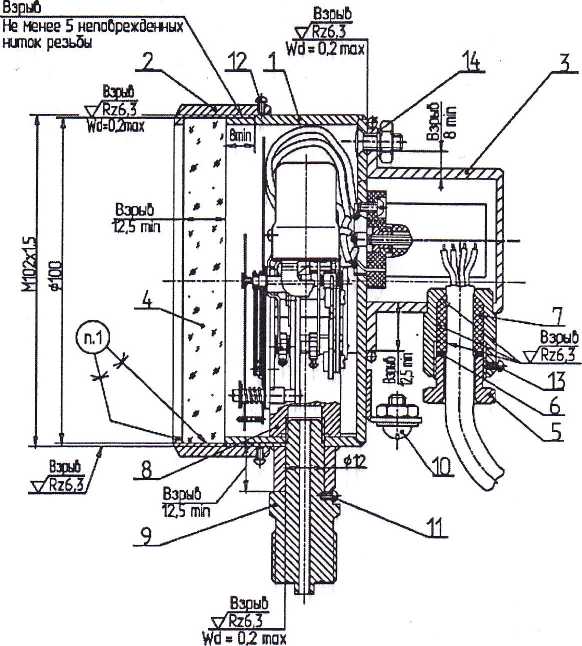

Конструктивные элементы взрывозащиты ЭкМ160АВм Ех представлены на рис. 2.

Основу взрывозащиты образует корпус 1 с оболочкой 2 и крышкой 3 коммутационного отсека. Триб перевода 4 размещен на циферблате прибора.

Электрический, зачастую называемый кабельным, ввод во внутреннюю полость обечайки размещен в представленной модели взрывозащищенного манометра на торцевой стенке и может быть организован с помощью штатной комплектации, когда используются резьбовая втулка 5, шайба промежуточная б и уплотнительная втулка 7. Ввод электрического кабеля может быть осуществлен также с помощью другого типового сертифицированного кабельного ввода, имеющего идентичную присоединительную резьбу.

Рис. 2 Схема конструктивных элементов взрывозащиты ЭкМ160АВм Ех: 1 - корпус; 2 - обечайка; 3 - крышка; а - триб перевода; 5 - втулка; 6 - шайба; 7 - втулка уплотнительная; 8 - клеммная колодка; 9 - винт внутреннего заземления; 10 - болт заземления; 11, 12, 13 - стопорные винты

Клеммная колодка 8 монтируется на перегородке, разделяющей отделение измерительной части и электрической коммутации.

Винт внутреннего заземления 9 и болт внешнего заземления 10 обязательны в конструкции с электрическими элементами.

Стопорные винты 11, 12, 13 предохраняют резьбовые соединения от самопроизвольного развинчивания.

Возможные катастрофические последствия от несоблюдения требований по взрывозащите электроконтактных манометрических приборов обусловливают проведение более детального конструктивного анализа наиболее ответственных узлов прибора.

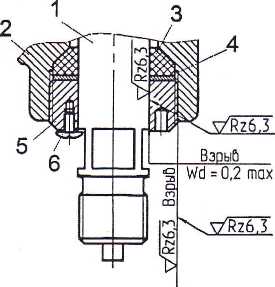

На рис. 3 показано устройство сопряжения держателя манометрического прибора с его корпусом.

Рис. 3. Взрывонепроницаемое соединение держателя манометрического прибора с его корпусом: 1 - держатель; 2 - корпус; 3 - эластичная втулка; 4 - прокладочная шайба; 5 - резьбовая втулка; 6 - стопорный винт

Держатель 1 монтируется в корпусе 2 и уплотняется эластичной втулкой 3. Фиксация этой втулки в корпусе 2 через прокладочную шайбу 4 осуществляется резьбовой втулкой 5.

Во взрывозащищенном оборудовании одним из требований к резьбовым соединениям является их контрение с целью исключения самопроизвольного отвинчивания. Для выполнения данного требования в резьбовой втулке 5 монтируется стопорный винт 6. Размеры головки этого винта и место нарезки под его посадку выбираются относительно квадратных граней присоединительного штуцера таким образом, чтобы исключалась возможность проворота резьбовой втулки 5 относительно держателя 1.

В описанной конструкции между держателем 1 и резьбовой втулкой 5 зазор и его длина строго лимитированы.

Во взрывонепроницаемом соединении особые требования предъявляются к шероховатости взрывозащитной поверхности, которая не должна превышать 6,3 мкм по ГОСТ 25142, что и показано на рис. 3.

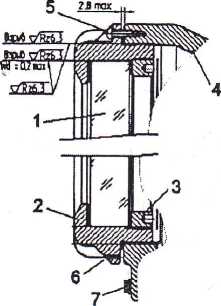

Конструкция взрывонепроницаемого соединения обечайки корпуса с вмонтированным стеклом и непосредственно корпусом представлена на рис. 4.

Рис. 4. Взрывонепроницаемое соединение оболочки со стеклом и корпуса: 1 - стекло; 2 - обечайка; 3 - резьбовое стопорное кольцо; 4 - корпус; 5 - стопорный винт; 6, 7 - пазы пломбировки обечайки и корпуса соответственно

Новизна данной конструкции состоит в резьбовом соединении обечайки 2 с корпусом 4. Во исполнение требований [4] резьбовое соединение имеет пять полных ниток резьбы и осевую длину этой резьбы около 10 мм.

Такая конструкция позволяет существенно уменьшить металлоемкость конструкции и снизить габариты и вес прибора.

Стекло 1 монтируется в обечайке 2 по плотной посадке и крепится в ней стопорным резьбовым кольцом 3.

Предохранение от самоотвинчивания обечайки 2 обеспечивается стопорным винтом 5, вворачиваемым в резьбовое гнездо корпуса 4.

Уплотнительные прокладки и О-образные кольца, размещаемые между стеклом 1 и обечайкой 2, а также между обечайкой 2 и корпусом 4, не предусматривают повышения взрывозащищенности, а служат элементами защиты от влаги и пыли.

Рис. 5. Вид сигнализирующего манометра ЭкМЮОНВм Ех

В конструкции прибора, с целью исключения несанкционированного доступа к переводу уставок сигнализирующего прибора, предусмотрено опломбирование с помощью пазов 6 и 7 обечайки и корпуса соответственно.

Дальнейшее уменьшение габаритов сигнализирующего манометра со взрывозащищенной оболочкой обеспечено уменьшением типоразмера корпуса, а также существенным уменьшением толщины стенки. Это достигается изготовлением его из металла со значительно более высокими механическими свойствами - коррозионностойкой стали (рис. 5).

Применение коррозионностойкой стали предопределило применимость такой конструкции в условиях горнодобывающей промышленности и позволило сертифицировать манометрические приборы ЭкМЮОНВм (Н - нержавеющая сталь) по категории РВ (рудничный).

Конструктивно этот прибор выполнен по аналогии с ЭкМ 160АВм Ех: корпус состоит двух частей, соединяемых между собой резьбой. Стекло установлено в обечайке. Держатель по допусковой посадке смонтирован в выходном патрубке корпуса.

Рис. 6. Схема конструктивных элементов взрывозащиты ЭкМЮОНВм Ех: 1 - корпус; 2 - обечайка; 3 - коммутационная коробка; 4 - стекло; 5 - втулка; 6 - шайба; 7 - втулка уплотнительная; 8 - держатель; 9 - штуцер' 10 - винт заземления; 11, 12, 13 - стопорные винты; 14 - пружинная шайба

Отличительной особенностью ЭкМЮОНВм Ех является возможность демонтажа коммутационной коробки без необходимости извлечения электрических линий через малые диаметры кабельного ввода, т. е. демонтируется коммутационная коробка, отключаются от клемм электрические линии и прибор после отсоединения штуцера может транспортироваться в сервисный центр. После его обслуживания манометрический прибор может оперативно монтироваться на прежнем месте.

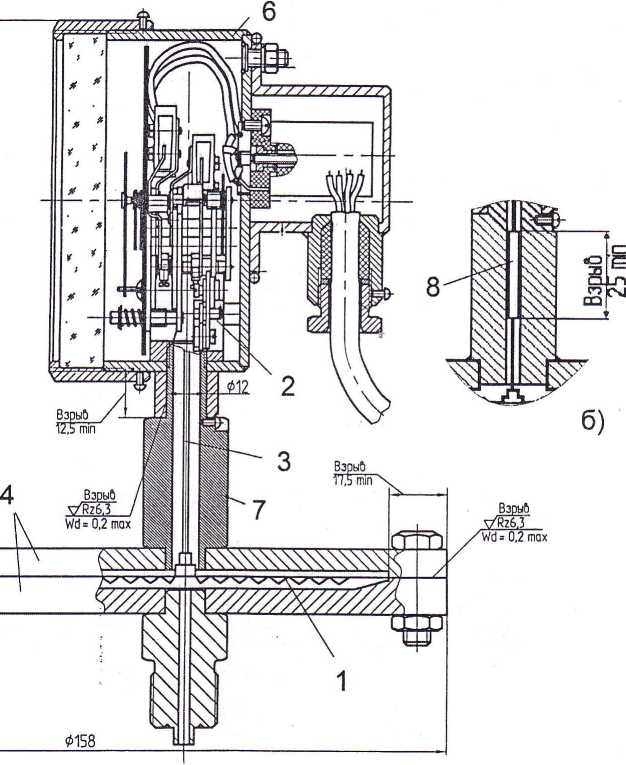

Схема конструктивных элементов взрывозащиты ЭкМЮОНВм Ех представлена на рис. б.

В компактной конструкции взрывозащищенного манометрического прибора могут применяться как разработанные, так и типовые кабельные вводы под задаваемые параметры коммутационных линий.

С целью защиты от попадания пыли и воды все основные соединения уплотнены эластичными прокладками.

Сигнализирующие группы с механическими микропереключателями из-за ограниченности тяговых усилий трубчатых пружин манометрических приборов не могут применяться в таких конструкциях на давлениях ниже 0,25...0,16МПа. Этот недостаток, в принципе, присущ и приборам с механическими и магнито-механическими сигнализирующими группами.

Для обеспечения работоспособности сигнализирующих манометрических приборов на малых давлениях в качестве чувствительного элемента нами применена плоская мембрана. Таким способом (но не единственным) в нашей компании разрешена задача разработки сигнализирующих манометрических приборов на малые давления.

Рис. 7. Схема конструктивных элементов взрывозащиты ЭкМЮОНВм Ех для малых давлений с взрывозащитой по фланцам (а) и взрывозащитой по держателю (б): 1 - мембрана; 2 - механизм с микропереключателями; 3 - толкатель; 4 - фланцы; 5 - болты; 6 - корпус; 7 - держатель; 8 - втулка

На рис. 7 представлена схема сигнализирующего манометрического прибора с взрывобезопасной оболочкой для измерения и контроля малых давлений ЭкМ100/120НВм Ех.

Плоская мембрана 1 служит основным рабочим элементом во взрывозащищенном сигнализирующем приборе (рис. 7). Передача линейного перемещения центра мембраны 1 на механизм с микропереключателями 2 осуществляется толкателем 3. Мембрана 1 конструктивно закреплена фланцами 4 и болтами 5. Сигнализирующий механизм 2, установленный в корпусе 6, соединен с фланцами 4 с помощью держателя 7.

Обеспечение взрывозащиты в такой конструкции манометрического прибора достигается одним из двух способов, а в некоторых конструкциях и двумя одновременно: взрывозащитой по фланцам (рис. 7а) и взрывозащитой по держателю (рис. 76).

В обоих вариантах взрывозащиты держатель 7 по допустимому зазору и со строго лимитированной длиной по минимуму фиксируется в выходном патрубке корпуса 6 с обязательным стопорением от неконтролируемого проворота.

Взрывозащита по фланцам (рис. 7а) организована путем расчета и последующего изготовления паза соединения фланцев 4 между собой строго лимитированной длины.

При организации взрывозащиты по держателю (рис. 76) в проходной канал держателя 8 по плотной посадке устанавливается лимитированной длины втулка 8, которая внутренним каналом обеспечивает допустимый зазор с толкателем 3. Допускается плотная посадка втулки 8 на толкатель 3 с лимитированным зазором внешнего диаметра этой втулки с внутренним каналом держателя 7.

В настоящее время проводится дальнейшее совершенствование конструкций взрывозащищенных манометрических приборов и авторы готовят новые материалы к публикации.

Конструкции приборов для измерения и контроля дифференциальных давлений в условиях взрывоопасных окружающих сред авторы планируют представить в следующих публикациях.

Список литературы:

Юрий Владимирович Мулев, д-р техи. наук, профессор, генеральный директор, НПО «ЮМАС», г. Москва, Галина Евгеньевна Епихина, руководитель, В СИ «ВНИИФТРИ», п/о Менделеева, Михаил Юрьевич Мулев, аспирант, Московский государственный университет приборостроения и информатики, начальник сервисного центра, НПО «ЮМАС», г. Москва, e-mail: mulev@mail.ru