Большинство показывающих манометрических приборов функционируют на основе деформационных чувствительных элементов. Действие таких устройств базируется на зависимости деформации или изгибающего момента упругих чувствительных элементов от давления, определяемого перемещением или усилием, развиваемым упругим элементом.

Согласно ГОСТ 8.271-77/16/ соответственно деформационный манометр – это манометр, принцип действия которого основан на зависимости деформации чувствительного элемента или развиваемой им силы от измеряемого давления.

развитие манометрии на основе деформационных чувствительных элементов началось в XIX веке, когда в 1846 г. немецкий ученый Р. Шинц предложил оценивать измеряемое давление по величине отклонения упругой оболочки, на которую оно воздействует. Несколько позже, в 1848 г., французский ученый Э. Бурдон использовал при оценке давления согнутую плоскоовальную трубку, получившую в дальнейшем широкое распространение и названную его именем.

Основная характеристика упругого чувствительного элемента – зависимость перемещения l определенной его точки от величины воздействующего давления р /17/

l = f (р). (2.1)

В соответствии с типом прибора формируются требования к этой характеристике. Оптимальным является максимальное приближение зависимости l = f (р) к линейному виду. Это обеспечивает упрощение конструкции передаточного механизма и линейность шкалы измерителя.

Упругие чувствительные элементы широко применялись ранее, применяются в настоящее время, а также на их основе разрабатываются конструкциях и сегодня. Так, в емкостных, тензометрических, электромагнитных и других измерительных преобразователях давления первичными элементами, воспринимающими измеряемое давление, а также преобразовывающими его в линейное перемещение, которое в свою очередь преобразуется в электрический или иной сигнал, являются упругие мембраны.

К основным метрологическим характеристикам упругих чувствительных элементов, применяемых в манометрии, согласно международным рекомендациям OIML (международная организация законодательной метрологии), относятся: рабочий ход элемента, нелинейность упругой характеристики, гистерезис, чувствительность, изменение начального положения, постоянство упругой характеристики. Они определяются, когда закончен полный цикл технологической обработки чувствительного элемента и он собран в сборочную единицу, готовую для установки непосредственно в прибор.

Рабочий ход /18/ – это перемещение заданной точки упругого чувствительного элемента при его нагружении номинальным давлением.

Упругая характеристика – зависимость между перемещением заданной точки упругого чувствительного элемента и возрастающим (при прямом ходе) или убывающим (при обратном ходе) давлением.

|

|

|

Рис. 2.1. Характеристики деформационных чувствительны лементов: 1 – затухающая; 2 – возрастающая; 3 – возрастающе-затухающая; 4 – идеальная |

Большинство мембран и сильфонов имеют затухающую характеристику 1. Отдельные чувствительные элементы обладают возрастающей характеристикой 2. Преобразователи на основе трубчатой пружины часто характеризуются возрастающе-затухающей зависимостью 3.

Идеальная характеристика, называемая условной линейной, представлена на рис. 2.1 прямой 4.

Условная линейная характеристика – характеристика, отражающая прямую пропорциональность между перемещением и давлением, начальная и конечная точки которой совпадают с соответствующими точками упругой характеристики при прямом ходе/18/.

Практически во всех случаях характеристики реальных деформационных чувствительных элементов лишь приближаются к идеальным. Нелинейность упругой характеристики для таких элементов может характеризоваться как величиной отклонения, так и знаком (положительным или отрицательным).

Нелинейность упругой характеристики – отклонение между упругой характеристикой при прямом ходе и условной линейной характеристикой/17/.

Деформационный чувствительный элемент характеризуется жесткостью a, определяемой отношением значения воздействующего давления р к величине перемещения характеристической точки этого элемента l /17/:

a = р/l. (2.2)

Чувствительность упругого элемента d является обратной величиной жесткости

d = 1/a = l/р. (2.3)

Чувствительность – отношение приращения перемещения заданной точки упругого чувствительного элемента к соответствующему приращению давления/18/.

Одна из важнейших характеристик деформационного преобразующего элемента – переустановочное (тяговое) усилие, развиваемое упругим элементом и направленное на преодоление сопротивления передаточного механизма, пружин уравновешивания и др. Переустановочное усилие зависит от эффективной площади элемента, определяемой размерами упругого элемента и характером его деформаций под воздействием нагрузки /17/.

Широкое распространение деформационных чувствительных элементов не исключает существенных недостатков. Один из них – явление гистерезиса. Вариация от такого явления определяется как разность в показаниях прибора при прямом и обратном ходе. Величина гистерезиса n определяется как отношение наибольшей разницы D между перемещениями заданной точки упругого элемента при прямом и обратном ходе и одинаковом воздействующем давлении к максимальному ее перемещению lmaх, выраженное в процентах:

n = D / lmах × 100 %. (2.4)

Выбор материала и конструкции упругого элемента для исключения микропластических деформаций, выражающихся в ползучести, должен обеспечивать устойчивую работу измерителя в задаваемых условиях температур и не иметь высоких напряжений структуры материала. Высокие температуры, значительные напряжения могут привести к нестабильности характеристики преобразующих элементов, релаксации (ослаблению) упругих свойств и соответственно снижению метрологических показателей.

Погрешность измерителя с деформационным чувствительным элементом, определяемая упругими свойствами металла, зависит от коэффициента запаса p, равного отношению предела упругости sу к рабочему напряжению металла упругого элемента s, т. е.

p = sу / s. (2.5)

Чем выше значение коэффициента запаса p, тем меньше влияние остаточных эффектов упругости на результат измерения.

Характеристики упругости металла, как и линейные размеры металла преобразующего элемента, зависят от температуры. Особенно ощутимо изменение характеристик, например манометрических трубок, изготовленных из латунных сплавов, при температурах выше 100 оС.

Влияние температуры на изменение модуля упругости металла может быть определено выражением /17/

Et = E0 (1 – gE t), (2.6)

где E0 – модуль упругости при нормальной температуре;

Et – то же при температуре t; gE – температурный коэффициент модуля упругости.

В меньшей степени на результат измерения влияют температурные линейные расширения металла упругого элемента, определяемые как

lt = at l t. (2.7)

Здесь at – температурный коэффициент линейного расширения металла; l – длина упругого чувствительного элемента в направлении функционального перемещения; t – рабочая температура металла упругого элемента.

Актуальны проблемы температурного расширения металла упругого элемента при его жестком закреплении в металлический корпус. Для этого случая обязательны тщательное согласование температурного коэффициентов линейного расширения металла преобразующего элемента и корпуса, а также выбор допусков посадочных отверстий.

Ко всем деформационным чувствительным элементам предъявляются высокие требования по прочностной надежности. Однако при использовании упругих устройств в качестве первичных преобразователей измерительных приборов, когда требования к упругим характеристикам и их стабильности во времени существенны, применяют понятие метрологической надежности.

Рабочие характеристики упругого элемента измерительного прибора во многом зависят от технологии изготовления и обработки. Выбор оптимального температурного режима отжига и последующей нормализации во многом определяет метрологическую надежность прибора. Механическое старение упругих элементов, как, впрочем, и режимы температурной обработки, – темы специального рассмотрения.

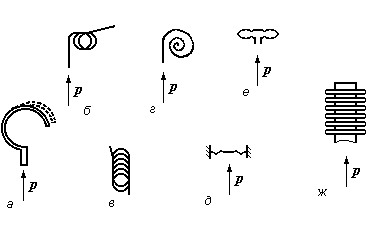

В качестве чувствительных элементов манометрических приборов наиболее часто используются (рис. 2.2):

Рис. 2.2. Типы упругих чувствительных элементов манометрических приборов: а – одновитковая пружина Бурдона; б – многовитковая трубчатая пружина; в – винтовая трубчатая пружина (геликоид); г - спиральная пружина; д – упругая мембрана как плоская, так и гофрированная, вялая с жестким центром и без него; е – мембранная коробка; ж – сильфон

Выбор между трубчатой пружиной, сильфоном и мембраной для конструктора прибора достаточно сложен. Основными критериями выбора чувствительного элемента служат:

· величина перемещения рабочей точки деформационного преобразователя при воздействии измеряемого давления и развиваемое тяговое усилие;

· минимальная остаточная деформация и работа в диапазоне допустимых напряжений;

· минимальный расход материала.

Одновитковые трубчатые пружины Бурдона (рис.2.2,а и 2.3,а), изготавливаемые с плоскоовальной и эллиптической формами поперечного сечения, – наиболее распространенные чувствительные элементы показывающих манометров для малых и средних давлений.

Многовитковые, объединяющие под своим названием 1,5- и 2,5-витковые трубчатые пружины, производятся из круглых трубок (рис. 2.2,б и 2.3,б) с практически не контролируемым профилем изгиба. Наиболее широко применяются в показывающих манометрах высоких и сверхвысоких давлений.

Винтовая трубчатая пружина (геликоид) (рис.2.2,в), которой свойственны большие перемещения свободного конца нашла применение в качестве чувствительного элемента в самопишущих приборах. В большинстве приборов изготавливается из плоскоовальных трубок.

Спиральная пружина (рис.2.2,г и 2.3,в) выполняется из сплющенной трубы и используется наиболее часто в качестве чувствительного элемента манометров-индикаторов с малыми диаметрами корпусов – 25-30 мм. Такие преобразователи успешно используются многими фирмами в манометрических термометрах.

Трубчатые чувствительные элементы по сравнению с сильфонами, мембранами и мембранными коробками из-за существенно различающейся эффективной площади обладают малой тяговой силой. В производимых показывающих манометрических приборах эффективная площадь деформационных чувствительных элементов выбирается как достаточная для преодоления сопротивления со стороны передаточного механизма, вызываемое силами трения, инерционностью массы указательной стрелки, а также для преодоления противодействия волосковой спиральной пружины.

Мембраны (рис. 2.2,д, 2.3,г) широко применяются в качестве чувствительных элементов приборов, измеряющих низкие значения давления. При малых и средних давлениях мембраны нашли применение в конструкциях приборов (п.2.3.1) для измерений вязких и загрязненных сред. Мерой давления в таких приборах является прогиб центра мембраны, передаваемый на указательную стрелку с помощью различных механизмов.

Мембраны могут также выполнять роль разделителя в специальных устройствах (разделителях), использующихся для измерения общепромышленными приборами давления сред с особыми физическими свойствами, например агрессивных, кристаллизующихся, высоковязких.

Измерители низкого давления, такие как напоромеры, тягомеры, тягонапоромеры, также функционируют на основе мембран (рис. 2.2,г), мембранных коробок

(рис. 2.2,д) или сильфонов (рис. 2.2,е).

Сильфоны (рис.2.2,е) представляют собой осесимметричную трубчатую гофрированную оболочку. Наличие гофров обеспечивают под воздействием давления значительные перемещения. Нашли применение, как отмечалось выше, в измерителях низких давлений, а также дифференциальных манометрах, разделителях.

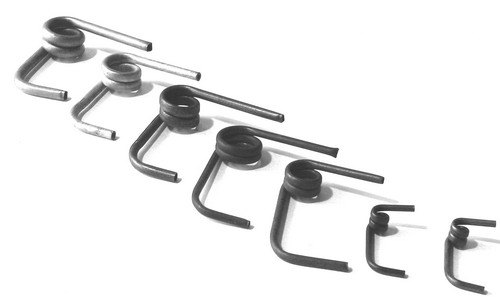

а

б

в г

Рис. 2.3. Вид пружинных чувствительных элементов: а – трубчатые одновитковые пружины Бурдона; б – многовитковые чувствительные элементы; в – спиральный чувствительный элемент; г – упругая плоская мембрана

При выборе измерительного средства необходимо обращать внимание на материал упругого элемента, его инертность по отношению к измеряемой среде, физические свойства анализируемой среды, геометрию чувствительного элемента прибора и конструкцию измерителя. Так, например, несовместимы медные сплавы с аммиачной средой. К большим погрешностям также может привести измерение быстро изменяющегося давления высоковязкой среды с помощью прибора с установленным демпферным устройством. Кристаллизующиеся жидкости могут вывести трубчатую пружину или коробчатую мембрану измерителя из строя и сделать невозможным их последующее использование.

Трубчатые пружины являются чувствительными элементами наиболее распространенных показывающих манометрических приборов. Простота конструкции, высокая надежность в работе, удобство в эксплуатации предопределили их широкое распространение. Рассмотрим подробнее эти приборы.