- Главная

- Информация

- Книга МАНОМЕТРЫ

7.2.1. Грузопоршневые манометры

Грузопоршневые манометрические приборы могут использоваться как рабочие эталоны давления для поверки различных типов манометров, вакуумметров, мановакуумметров и др., так и в качестве самостоятельных измерителей давления от достаточно больших разрежений до избыточных в тысячи мегапаскалей. Возможность определения и площади торца поршня измерительной колонки, и массы уравновешивающих грузов с малой погрешностью обеспечивает класс точности этих приборов в пределах 0,05…0,02. Данный показатель некоторых зарубежных устройств достигает значения 0,0015.

Принцип работы грузопоршневого манометра основан на удержании цилиндра в поршне в определенном положении, когда с разных сторон на этот поршень воздействуют измеряемое давление и калиброванные грузы. По массе данных грузов судят о величине измеряемого давления.

Если принять площадь поперечного сечения – торца поршня как S, а масса груза, действующего на этот поршень, как G, то измеряемое давление ризм может быть определено по следующей формуле:

ризм =G/S. (7.1)

На практике реальное значение площади поперечного сечения S не может определяться геометрическим расчетом. Приведенная площадь Sпр отличается от геометрического расчетного S на коэффициент учета вязкого трения рабочей жидкости в зазоре поршень–цилиндр. На производстве приведенная площадь поршня Sпр. наиболее часто определяется экспериментальным методом гидростатического уравновешивания поршней рабочего и образцового приборов и внесением поправки на соотношение массы грузов на обеих тарелках.

Масса грузов для грузопоршневых манометров рассчитывается по выражению:

m = 106 (1 + rв/rм)Sпр р/g(для измерения в Па), (7.2)

или

m = (1 + rв/rм)Sпр р gн/g (для измерения в кгс/см2). (7.3)

Здесь gн= 9,80665 м/с2 – значение нормального ускорения свободного падения; g – значение ускорения свободного падения на широте, на которой производятся измерения; Sпр – приведенная площадь поршня, м2 в (7.2) и см2 в (7.3); rвиrм – плотность воздуха и условная плотность мате-

риала грузов соответственно (rв = 1,2 × 10-3 г/см3; rм =

= 8,0 г/см3); р – давление, которое необходимо достичь под поршнем, МПа в (7.2) и кгс/см2 в (7.3).

Обычно значения р при производстве измерительных приборов наносятся непосредственно на грузы, т. е. каждый груз соответствует на этом приборе определенному значению номинального давления.

Номинальное давление р, обозначаемое на грузах, действительно для широты производителя. производитель должен уточнять действительное значение gи корректировать массу грузов или пользователь обязан самостоятельно вводить поправку массы груза Dрс учетом географической широты

Dр = р (g/gн – 1). (7.4)

Выражения (7.2) и (7.3) действительны при температуре окружающей среды 20 ± 5 оС. При отклонении от этой температуры до значения t создаваемое поршнем с грузами давление должно корректироваться по следующей формуле:

Dрt = р(20 – t) × 3 × 10–5. (7.5)

Наиболее распространенными грузопоршневыми манометрическими приборами отечественного производства являются устройства, перечисленные в табл. 7.1.

Таблица 7.1

Основные технические характеристики грузопоршневых манометрических приборов

|

Тип прибора |

Верхний предел измерения, МПа |

Площадь поршня, см2 |

Рабочая жидкость |

|

МВП-2,5 |

0,25 (избыточное) 0,095 (вакуум) |

0,5 – 1 – 1 |

Масло трансформаторное |

|

МП-2,5 |

0,25 |

1 |

Керосин |

|

МП-6 |

0,6 |

1 |

Масло трансформаторное |

|

МП-60 |

6,0 |

0,5 |

Масло трансформаторное |

|

МП-250 |

25,0 |

0,2 |

Масло трансформаторное |

|

МП-600 |

60,0 |

0,05 |

Масло касторовое |

|

МП-2500 |

250 |

0,05 |

Масло касторовое |

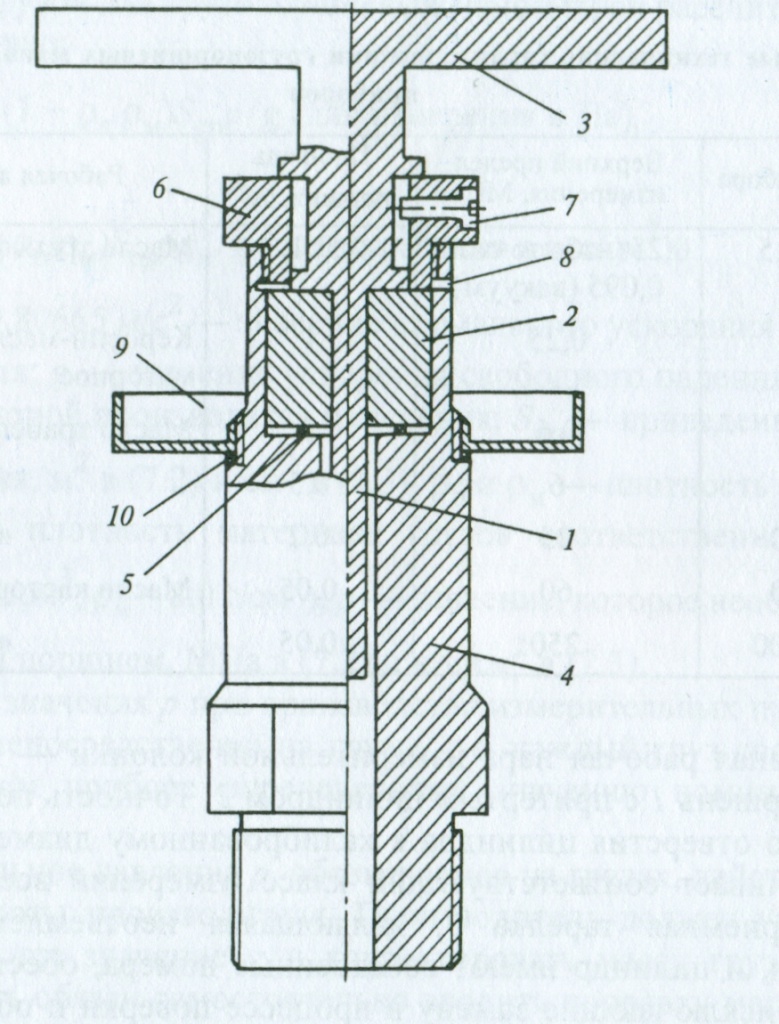

Основным рабочим элементом грузопоршневого манометра является измерительная колонка (рис. 7.1). От качества ее изготовления, точности и чистоты соприкасающихся поверхностей зависит погрешность измерения. Зазор пары поршень–цилиндр не должен превышать 3…5 × 10–6 м.

Главная рабочая пара измерительной колонки – калиброванный поршень 1 с притертым цилиндром 2. Точность подгонки проходного отверстия цилиндра к калиброванному диаметру поршня обеспечивает соответствующий класс измерений всего прибора. Грузоприемная тарелка 3, являющаяся неотъемлемой частью поршня, и цилиндр имеют собственные номера, обеспечивающие учет и исключающие замену в процессе поверки и обслуживания прибора.

Калиброванный цилиндр размещается в корпусе 4. Герметичность такой установки достигается с помощью резинового кольца 5 и уплотнения цилиндра прижимной гайкой 6. Поршень имеет в цилиндре и соответственно в корпусе свободный вертикальный ход, который ограничивается упором 7, выполненным в виде винта в прижимной гайке.

При работе измерительной колонки возможно просачивание рабочей жидкости между поршнем и цилиндром. Излишки этой жидкости через отверстие 8 удаляются в маслосборник 9, установленный с помощью резьбы на корпусе 4 и уплотненный кольцом 10.

Рис. 7.1. Измерительная колонка:

1 – поршень; 2 – калиброванный цилиндр; 3 – грузоприемная тарелка; 4 – корпус; 5 – резиновое кольцо; 6 – прижимная гайка; 7 – упор; 8 – сливное отверстие; 9 – маслосборник; 10 – уплотнительное кольцо

Измерительная колонка работает следующим образом. Измеряемая среда поступает снизу и давление воздействует на поршень, вызывая его подъем – вертикальное перемещение вверх. Для уравновешивания его и возврата в начальное положение на тарелку накладывают калиброванные грузы. Обязательным является положение поршня, в котором специальная кольцевая метка, нанесенная на верхней его части, находится на одной плоскости с верхней образующей прижимной гайки. При этом для уменьшения трения между поршнем и цилиндром поршню придают, обычно по часовой стрелке, вращательное движение. Цель такого вращения – исключение сухого трения, снижающего точность измерения, а во многих случаях приводящего к невозможности дальнейшего использования прибора. Сухое трение устраняется рабочей жидкостью, проникающей в зазор между цилиндром и поршнем при вращении тарелки.

Круговое вращение поршня-тарелки может осуществляться как вручную, так и автоматически с помощью специального устройства. Рекомендуемая скорость вращения поршня-тарелки – 30…120 об/мин.

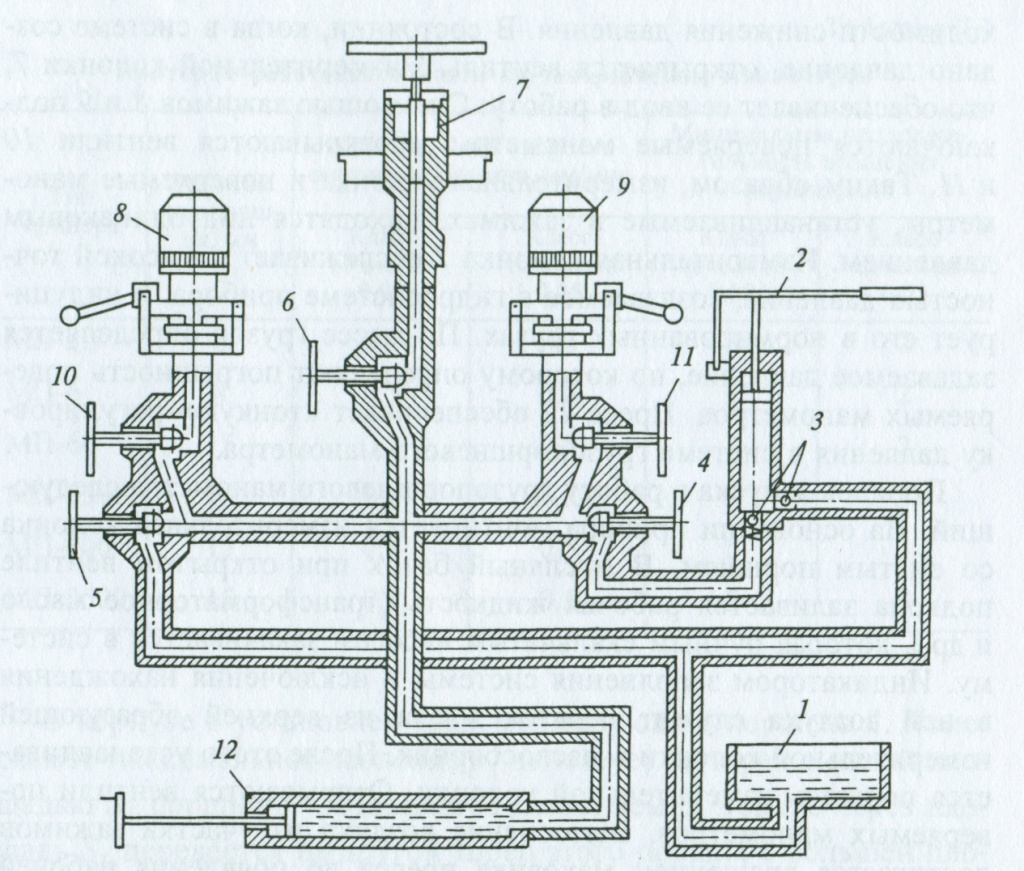

На рис. 7.2 приведена принципиальная схема грузопоршневого манометра типа МП-6…600, работающего в поверочной системе.

Рис. 7.2. Принципиальная схема грузопоршневого манометра:

1 – масляный бачок; 2 – ручной скальчатый насос; 3 – обратные шариковые клапаны; 4, 5, 6 – вентили подвода, слива и измерительной колонки соответственно; 7 – измерительная колонка; 8 и 9 – зажимы; 10 и 11 – вентили поверяемых манометров; 12 – пресс

Рабочая жидкость заливается в масляный бачок 1 и ручным скальчатым насосом 2 закачивается в гидросистему прибора. Ручной насос с помощью обратных шариковых клапанов 3 забирает рабочую жидкость из масляного бачка и закачивает ее в гидросистему. При достижении определенного давления в системе прибора перекрывается запорный вентиль подвода 4. При этом вентиль слива 5 находится в закрытом состоянии и открывается при необходимости снижения давления. В состоянии, когда в системе создано давление, открывается вентиль 6 измерительной колонки 7, что обеспечивает ее ввод в работу. С помощью зажимов 8 и 9 подключаются поверяемые манометры и открываются вентили 10 и 11. Таким образом, измерительная колонка и поверяемые манометры, устанавливаемые в зажимах, находятся под одинаковым давлением. Измерительная колонка 7 отслеживает с высокой точностью давление, создаваемое в гидросистеме прибора, и индуцирует его в нормированных грузах. По массе грузов определяется задаваемое давление, по которому определяют погрешность поверяемых манометров. Пресс 12 обеспечивает «тонкую» регулировку давления в системе грузопоршневого манометра.

Порядок запуска в работу грузопоршневого манометра следующий. На основании прибора монтируется измерительная колонка со снятым поршнем. В масляный бочок при открытом вентиле подвода заливается рабочая жидкость (трансформаторное масло и др.), которая ручным скальчатым насосом закачивается в систему. Индикатором заполнения системы и исключения нахождения в ней воздуха служит переток масла из цилиндра измерительной головки в маслосборную чашку. После этого устанавливается поршень измерительной колонки. Открываются вентили поверяемых манометров. Вытеснение воздуха из участка зажимов достигается вращением маховика пресса до появления рабочей жидкости в зажимах. (Воздушные пузырьки должны отсутствовать.) Проверка функционирования грузопоршневого манометра достигается вращением тарелки с поршнем измерительной колонки. Поршень с тарелкой должны свободно вращаться и иметь свободный ход вдоль оси цилиндра. В табл. 7.2 приведены технические параметры грузопоршневых манометров, по которым определяют их пригодность для применения в качестве образцовых.

Таблица 7.2

Критерии работоспособности грузопоршневых манометров

|

Тип

|

Рабочий

|

Максимальная скорость опускания поршня, мм/мин. |

Минимальная продолжительность вращения поршня, мин. | ||

|

Кл.т.0,02 |

Кл.т.0,05 |

Кл.т.0,02 |

Кл.т.0,05 | ||

|

МП-2,5 |

8 |

0,5 |

0,8 |

3 |

2 |

|

МП-6 |

8 |

0,5 |

0,8 |

3 |

2 |

|

МП-60 |

15 |

0,2 |

0,5 |

3 |

2 |

|

МП-250 |

15 |

0,4 |

0,5 |

5 |

3 |

|

МП-600 |

15 |

0,3 |

0,5 |

5 |

3 |

|

МП-2500 |

15 |

0,3 |

0,5 |

5 |

3 |

В грузопоршневых манометрах с рабочим давлением выше 250 МПа для исключения деформации поршня под воздействием больших грузов применяется мультипликатор, схема которого показана на рис. 7.3.

Рис. 7.3. Схема мультипликатора:

1 – корпус; 2 – поршень трансформирующий; 3 – поршень измерительной колонки

В корпусе 1 установлен трансформирующий поршень 2. Измеряемое максимальное давление р1 воздействует на торец с малой площадью S1 поршня 2. Создаваемое давлением р1 усилие через площадь S1передается на другой торец этого поршня с большей площадью S2. Усилие, развиваемое этим торцом, приводит к появлению по другую сторону поршня давления р2. взаимосвязь этих параметров можно выразить с помощью следующих выражений:

р1S1= S2р2 (7.6)

или

р2 = р1S1/ S2 = р1(D1/D2)2. (7.7)

Здесь D1иD2 – диаметры малого и большего торцов поршня.

Таким образом максимальное давление р1 с помощью поршня трансформируется в давление р2. При этом р2 становится меньше р1 во столько раз, во сколько площадь S2 превышает площадь S1. В мультипликаторах грузопоршневых манометров наиболее часто это соотношение принимается равным 1/330. Например, измеряемое давление р1= 2100 МПа. При соотношении S1/ S2= 1/330 результирующее давление р2, воздействующее на поршень 3 измерительной колонки, будет равным только 6,36 МПа.

Класс точности грузопоршневого манометра с мультипликатором в зависимости от качества изготовления может составлять 0,2…0,05.

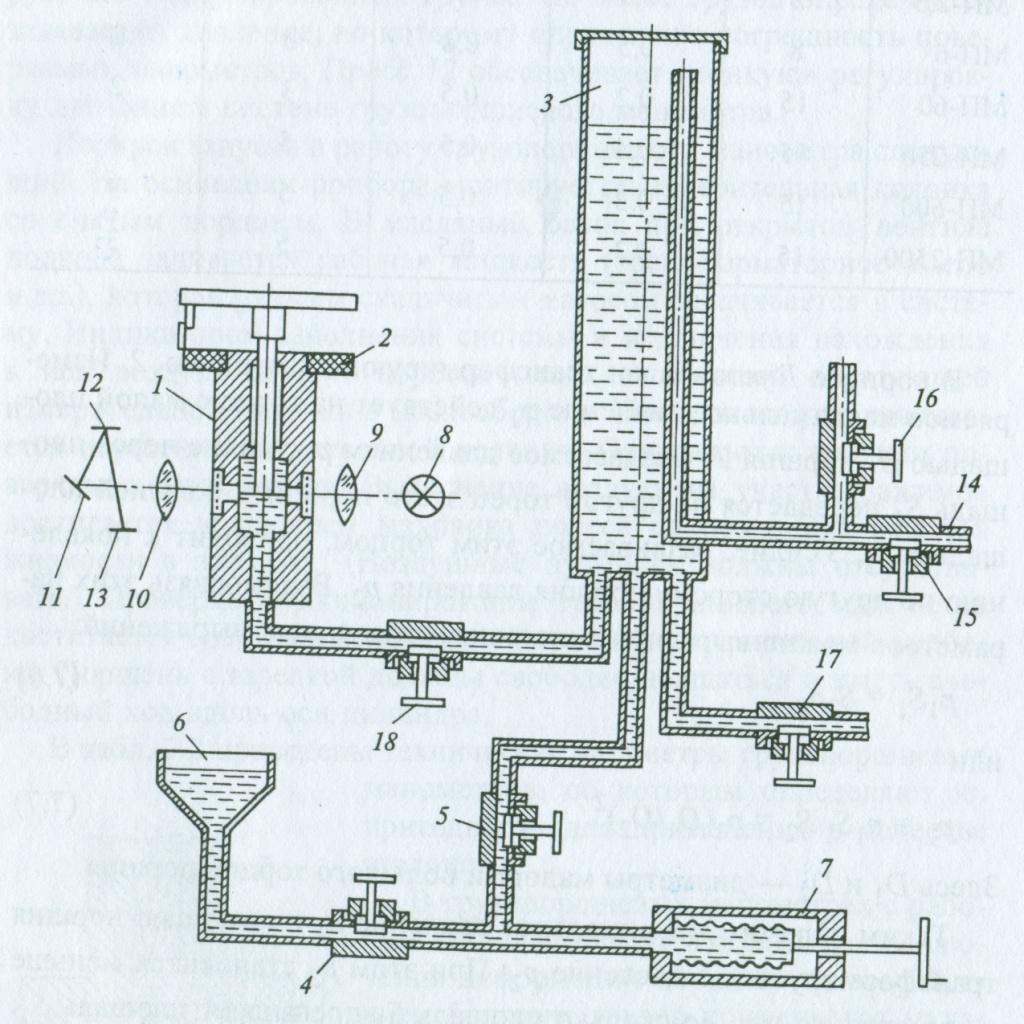

Несколько иная конструкция грузопоршневых манометров избыточного давления типа МП-2,5 (рис. 7.4). На схеме представлена измерительная колонка 1, у которой для уменьшения трения между поршнем и цилиндром посадочное гнездо выполнено в виде двух кольцевых выступов шириной по 5 мм, расположенных друг от друга на расстоянии 60 мм.

Вращение поршня с тарелкой осуществляется автоматически с помощью приставки-электродвигателя (на схеме не показана) через шкив 2, установленный через роликовую посадку на цилиндре измерительной колонки. Передача вращения от шкива к грузоприемной тарелке реализуется через пару поводок–упор.

Рис. 7.4. Схема грузопоршневого манометра для измерения малых давлений: 1 – измерительная колонка; 2 – шкив; 3 – вертикальный резервуар; 4 и 5 – подводящие вентили; 6 – воронка; 7 – сильфонный пресс; 8 – источник света; 9 – линза; 10 – микрообъектив; 11 и 12 – зеркала; 13 – проекционный экран; 14–выход; 15, 16, 17 и 18–запорные клапаны

Цилиндрический вертикальный резервуар 3 заполняется рабочей жидкостью через подводящие вентили 4 и 5 от воронки 6 и сильфонного пресса 7.

Рабочей жидкостью прибора служит смесь 50 % трансформаторного масла и 50 % керосина.

Отсчет, а точнее контроль положения нижней части поршня, реализуется через оптический комплекс, включающий источник света 8, линзы 9, ахроматический микрообъектив 10, два зеркала 11 и 12, проекционный экран 13.

Измеритель давления МП-2,5 работает следующим образом. При отсутствии избыточного давления в резервуаре и грузов на грузоприемной тарелке поддержание поршня, отсчитываемое оптическим комплексом, в нулевом положении обеспечивается поддержанием соответствующего уровня в цилиндрическом вертикальном резервуаре сильфонным прессом. Если после установления равновесия к выходу 14 через вентиль 15 подвести среду измеряемого избыточного давления, то для приведения поршня измерительной колонки в первоначальное положение на грузоприемной тарелке необходимо разместить определенное количество грузов. Количество установленных нормированных грузов свидетельствует о значении измеряемого давления.

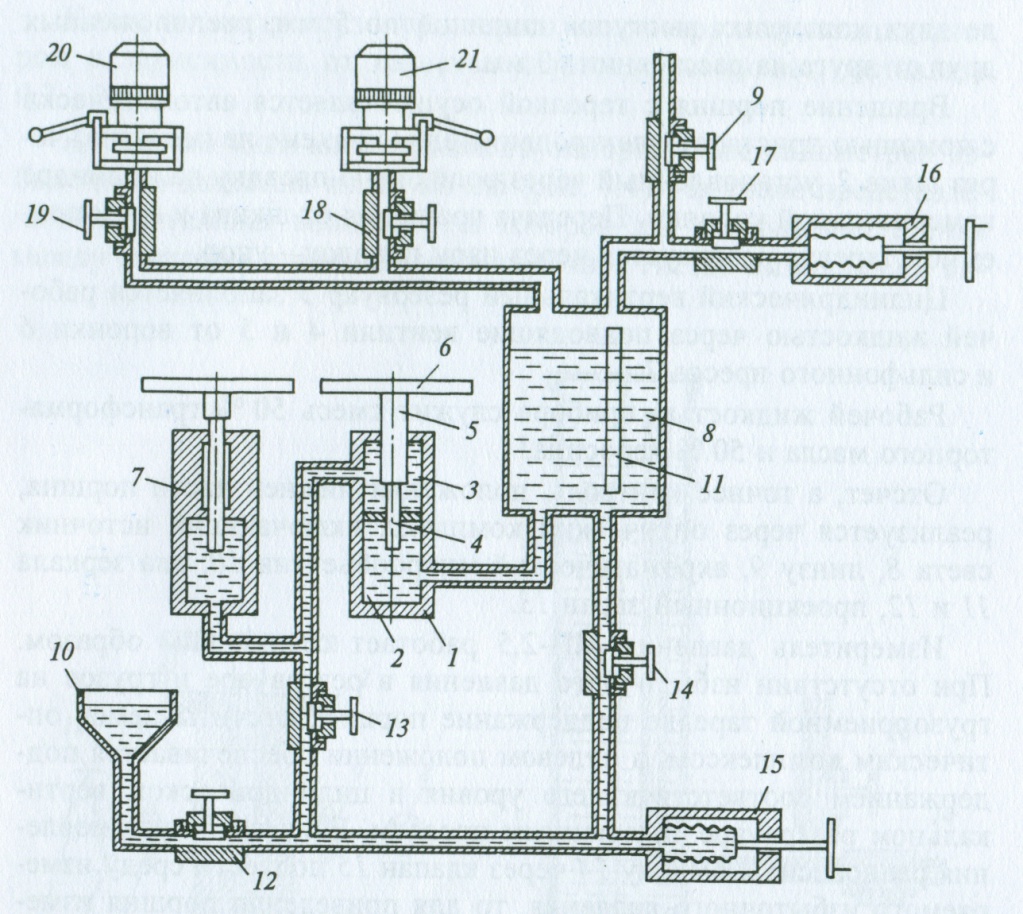

Отличительной особенностью грузопоршневого мановакуумметра является система двух взаимно уравновешиваемых поршней (рис. 7.5). Дифференциальная измерительная колонка 1 состоит из двух рабочих камер, в которые подводится измеряемая среда. Поршень в такой колонке имеет два торца воздействия давления: первый – традиционный торец цилиндра, второй – торец кольца, меньший диаметр которого равен большему диаметру первого торца. Для характеристики дифференциальной колонки применяют постоянную мановакуумметра Kмв определяемую как

Kмв = S3/ S2, (7.8)

где S2– эффективная площадь первого традиционного торца; S3 – то же кольца второго торца.

Рис. 7.5. Схема грузопоршневого мановакуумметра:

1 – дифференциальная измерительная колонка; 2 – основная камера; 3 – вспомогательная камера; 4 – основная рабочая часть поршня; 5 – дополнительная рабочая часть поршня; 6 – грузоприемная тарелка; 7 – моноизмерительная колонка; 8 – разделительный сосуд; 9 – клапан воздушной атмосферы; 10 – воронка; 11 – уровнемерное стекло; 12, 13 и 14 – запорные клапаны; 15 – сильфонный пресс; 16 – воздушный пресс; 17, 18 и 19 – запорные клапаны; 20 и 21 – зажимы поверяемых манометров

При отсутствии давления в системе, когда объем разделительного сосуда 8 через клапан воздушной среды 9 сообщается с атмосферой, масса грузоприемных тарелок измерительных колонок 1 и 7 подогнана таким образом, что уровневые метки на их поршнях располагаются в одной горизонтальной плоскости. При этом рабочая жидкость – трансформаторное масло через воронку 10 заполняет гидросистему грузопоршневого мановакуумметра до оптимального уровня, который расположен между рисками уровнемерного стекла 11 разделительного сосуда 8. Уровень масла устанавливается с помощью соответствующего манипулирования запорными клапанами 12, 13 и 14 и регулируется сильфонным прессом 15.

Воздушный пресс 16 через запорные клапаны 17, 18 и 19 устанавливает давление воздуха, подаваемого к зажимам поверяемых манометров 20 и 21.

В схеме работы грузопоршневого мановакуумметра как измерителя контролируемое давление через клапан воздушной среды подается в верхнюю часть разделительного сосуда. Если это давление избыточное, то поршень дифференциальной колонки поднимается, а поршень моноколонки опускается. Для восстановления равновесия, возвращения поршней в исходное положение на тарелке 6 дифколонки размещают грузы. Масса этих грузов при равновесии системы свидетельствует о значении измеряемого давления и может определяться как

ризм = G/ S2. (7.9)

Здесь G – масса грузов.

При появлении в разделительном сосуде вакуумметрического давления поршень дифколонки опускается, а поршень моноколонки поднимается. Соответственно для возвращения поршней в исходное положение загружается тарелка моноколонки, по массе грузов на которой рассчитывается значение измеряемого вакуумметрического давления. В этом случае расчетное выражение может быть представлено в следующем виде:

ризм = G/S1(S3 – S2)/S1, (7.10)

где S1 – приведенная площадь торца поршня моноколонки.

Грузопоршневой мановакуумметр, как правило, укомплектовывается устройством автоматического принудительного вращения грузоприемных тарелок, что повышает точность проводимых измерений.