Основой деформационных рабочих эталонов давления служат традиционные трубчатые пружины Бурдона, многовитковые, а также мембраны и мембранные коробки. Особенность производства рабочих эталонов, в отличие от производства промышленных приборов, описанных в гл. 2, заключается в соблюдении более высоких требований, предъявляемых к материалам, технологии изготовления, конструкции, обеспечивающей более точную регулировку.

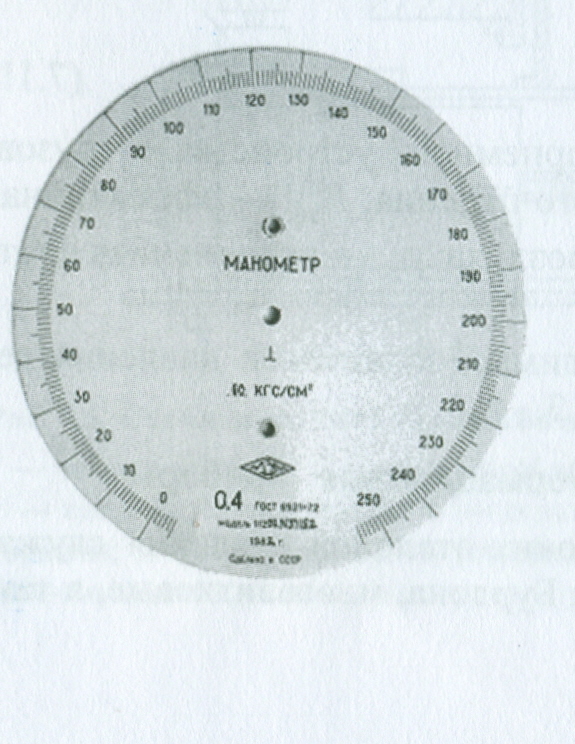

Рабочие эталоны избыточного давления и разрежения изготавливаются как со шкалами, соответствующими измеряемому диапазону давлений, так и с условными шкалами, т. е. шкала прибора разделена на определенное количество делений с оцифровкой, как это, например, показано на рис. 7.7. В последнем случае к прибору обязательно прилагается переводная таблица, утверждаемая поверочным

центром, о соответствии измеряемого давления условным делениям шкалы рабочего эталона. Эталонные

приборы со шкалой, соответствующей измеряемому диапазону давления, особенно для классов точности 0,25 и 0,15, требуют более тщательного технологического режима изготовления комплектующих и более трудоемки в настройке.

ГОСТ 8.161–83 регламентирует требования к количеству делений шкалы эталонных манометрических приборов в зависимости от их класса точности и диаметра корпуса (табл. 7.4).

Как следует из таблицы 7.4, ГОСТ 8.161–83 также предусматривает допустимые границы варьирования показаний при легком постукивании по корпусу манометрического прибора.

Рис. 7.7. Вид циферблата образцового манометра

с условными делениями шкалы

Таблица 7.4

Параметры и допустимые отклонения показаний

образцовых манометрических приборов

(в условных единицах согласно ГОСТ 8.161–83)

|

Параметры образцового прибора |

Пределы допустимых отклонений показаний в условных единицах | ||||

|

Диаметр корпуса, мм |

Класс точ-ности |

Число делений шкалы |

при постукивании |

при максимальном значении шкалы |

при минус

|

|

250 |

0,15 |

400 100 |

0,3 0,08 |

398...402 99,5...100,5 |

378...382 94,5...95,5 |

|

0,25

|

400 100 |

0,5 0,13 |

398...402 99,5...100,5 |

378...382 94,5...95,5 | |

|

180 и 200 |

300 |

0,4 |

297…300 |

282…285 | |

|

260 180 200 |

0,4 |

300 200 |

0,6 0,4 |

297...300 198…200 |

282...285 188…190 |

|

160–250 |

250 100 |

0,5 0,2 |

248...252 99…100 |

235...239 94…95 | |

|

145–150 |

300 270 |

0,6 0,5 |

297...300 267…270 |

282...285 254…257 | |

На рис. 7.8 для сравнения представлены промышленный (а) и эталонный (б) манометры. Даже по внешнему виду измерительных частей приборов можно заключить, что у эталонного манометра применяется трубчатая пружина, как правило, больших размеров, имеются дополнительные возможности регулирования диапазона шкалы и ее равномерности.

Для изготовления чувствительных элементов эталонных средств измерения применяются сплавы с более высокими упругими характеристиками, к которым, например, относится бериллиевая бронза. Очень хорошими механическими свойствами обладает сталь 36НХТЮ. За рубежом широко применяются железоникелевые сплавы, а также бериллиевая бронза.

Рис. 7.7. Виды манометров:

а – промышленный; б – эталонный с классом точности 0,4

При изготовлении передаточного механизма к зубьям сектора и трибки предъявляются повышенные требования. Основными из них являются чистота поверхности зубчатого зацепления и оптимальные размеры профиля зуба.

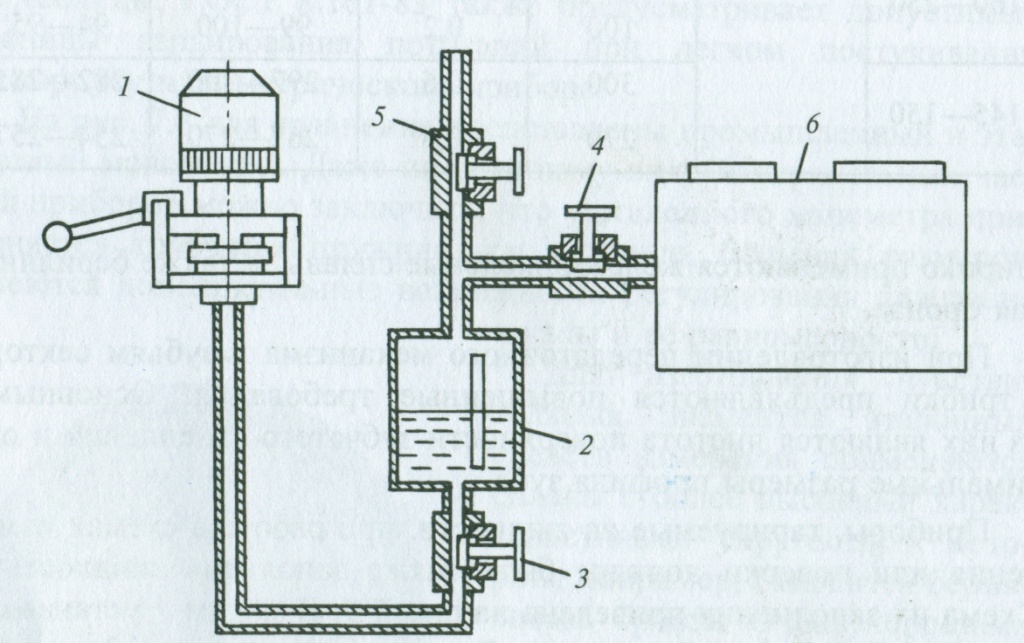

Приборы, тарируемые на жидкости, при работе в схемах измерения или поверки должны быть также заполнены жидкостью. Схема их заполнения приведена на рис. 7.9. В зажим 1 устанавливается рабочий эталон давления. Разделительный сосуд 2 наполовину заполняется рабочей жидкостью. Клапан 3 открыт. При открытом клапане 4 и закрытом клапане воздушной среды 5 включается вакуум-насос 6 и из разделительного сосуда 2 откачивается воздух. Откачивание производится до тех пор, пока не прекратится появление из жидкости пузырьков воздуха. После этого закрывается клапан вакуум-насоса 4 и открывается клапан воздушной среды 5. Операция должна повторяться 2…3 раза.

Рис.7.9. Схема заполнения внутренней полости упругого чувствительного элемента эталонного манометра:

1 – зажим образцового манометра; 2 – разделительный сосуд с жидкостью; 3 – клапан подвода жидкости; 4 – клапан вакуум-насоса; 5– клапан воздушной среды; 6 – вакуум-насос

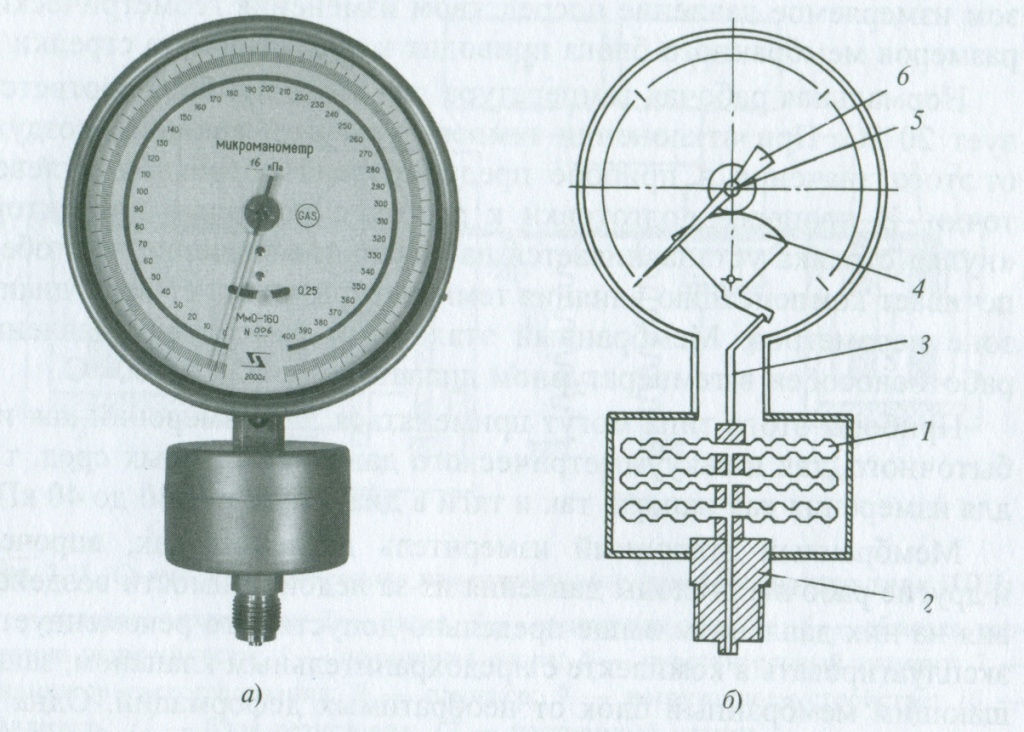

В последнее время ряд иностранных и некоторые отечественные компании начали производство эталонных средств измерения малых давлений на основе мембран, мембранных коробок и сифонов. На рис. 7.10 показан внешний вид и схема эталонного напоромера с классом точности 0,25 для измерения давлений от 0 до 16 кПа. Чувствительный элемент изготовлен в виде трех мембранных коробок, внутренние полости которых соединены между собой. Эти коробки образуют единый мембранный блок 1, который установлен неподвижно на держателе 2. На верхней площадке мембранного блока закреплен шток 3, который в зависимости от прогиба блока и соответственно от значения измеряемого давления перемещается вертикально и передает это движение на рычаг сектора 4, который в свою очередь приводит к осевому перемещению трибки 5 и закрепленной на ней стрелки 6. Таким образом измеряемое давление посредством изменения геометрических размеров мембранного блока приводит к перемещению стрелки 6.

Рис. 7.9. Внешний вид (а) и схема (б) мембранного эталонного измерителя малых давлений:

1 – мембранный блок; 2 – держатель; 3 – шток; 4 – сектор; 5 – трибка; 6 – стрелка

Нормальная рабочая температура для этого прибора соответствует 20 оС. При отклонении температуры окружающего воздуха от этого значения в приборе предусмотрена коррекция нулевой точки. В процессе подготовки к работе с помощью корректора «нуля» стрелка устанавливается на начальное значение, что обеспечивает компенсацию влияния температуры в допустимом диапазоне параметров. Мембранный эталонный измеритель давления работоспособен в температурном диапазоне от –20 до +60 оС.

Приборы этого типа могут применяться для измерений как избыточного, так и вакуумметрического давления газовых сред, т. е. для измерения как напора, так и тяги в диапазоне от -40 до 40 кПа.

Мембранный эталонный измеритель давления, как, впрочем, и другие рабочие эталоны давления из-за недопустимости воздействия на них давлением выше предельно-допустимого, рекомендуется эксплуатировать в комплекте с предохранительным клапаном, защищающим мембранный блок от необратимых деформаций. Одна из таких конструкций приведена в гл.8.

Транспортировать эталонные деформационные средства измерения давления рекомендуется, предварительно заполнив внутреннюю полость трубчатой пружины или мембранной коробки газом, находящимся под давлением. Причем рекомендуется заполнять внутреннюю полость чувствительного элемента до давления, равного примерно 30 % верхнего предела измерения прибора.

В эталонных средствах измерения должна предусматриваться возможность опломбирования прибора с целью исключения несанкционированного доступа к регулировочным узлам.