Разделители, часто называемые разделительными мембранами, предназначены для отделения измерительного прибора, внутренней полости его чувствительного элемента от измеряемой среды и применяются в следующих случаях:

· загрязненности измеряемого вещества или его высокой вязкости; кристаллизуемости или быстрой изменяемости его пластичности;

· если измеряемая среда вызывает коррозию чувствительного элемента или других частей прибора внутренней измерительной полости;

· высоких температур измеряемых сред, которые не позволяют эксплуатировать стандартные измерительные средства;

· повышенных требований гигиены к технологическим процессам в условиях пищевой промышленности, а также повышенных требований к контролю процессов в условиях химических реакций;

· конструктивных особенностей оборудования, не позволяющих устанавливать стандартные измерители.

комплектоваться разделителями могут показывающие и электроконтактные манометры и измерительные преобразователи давления и разности давлений.

В п.2.3.1 описан манометр, в котором мембрана, является одновременно разделяющим элементом и чувствительным элементом.

В этой главе рассмотрены разделители как автономные устройства, поставляемые отечественными и зарубежными производителями, а также нестандартные методы применения мембран и сильфонов для решения задач, отмеченных выше.

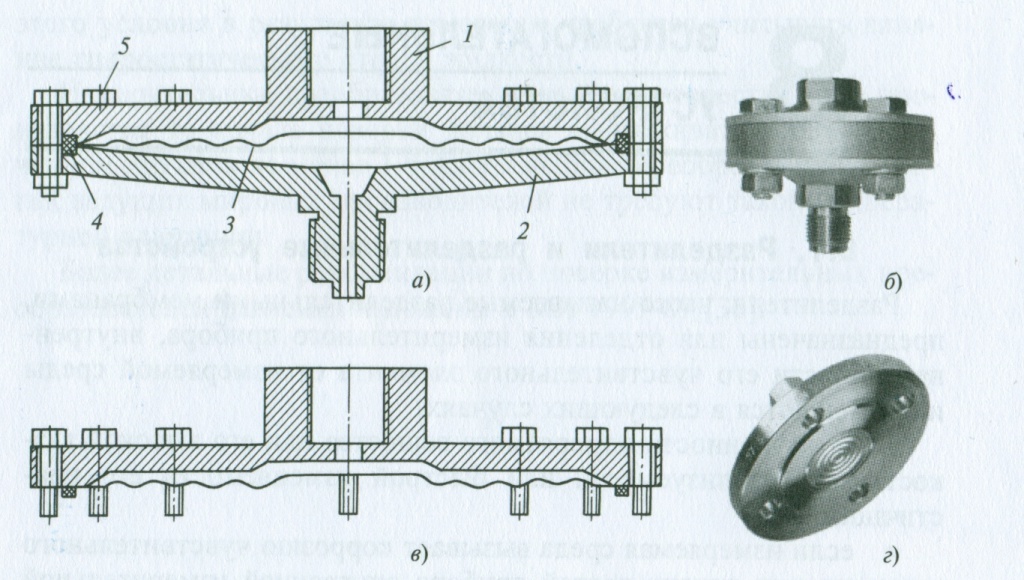

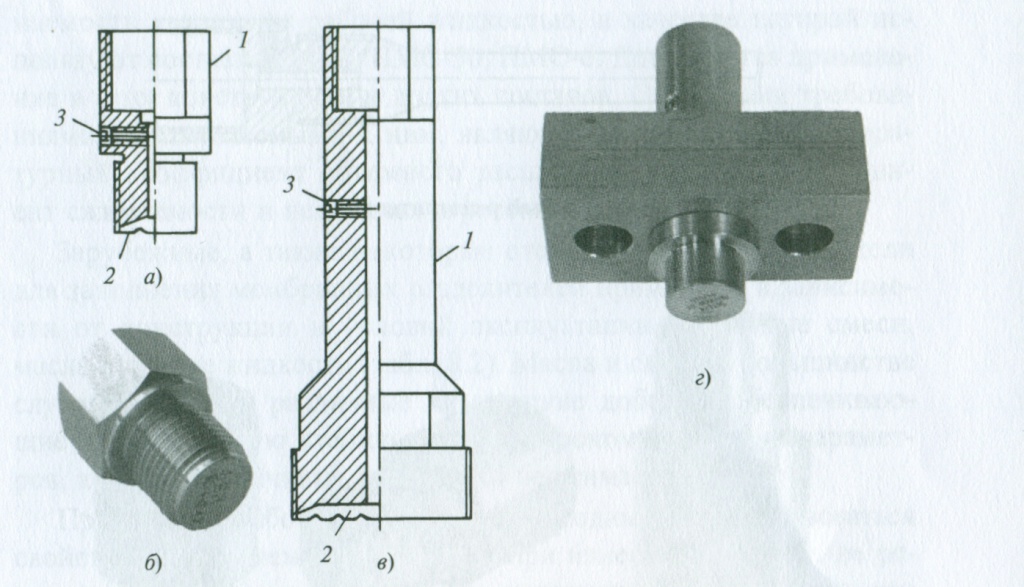

На рис. 8.1 показаны разделители, в прошедшие годы наиболее широко применявшиеся в отечественной промышленности. Эти устройства достаточно универсальны, имеют внешний диаметр корпуса до 150 мм. Для обеспечения представительности измерения, небольшого значения погрешности необходимо соблюдать одно из основных требований, предъявляемых к устройствам такого типа, – жесткость мембраны разделителя должна быть намного меньше жесткости чувствительного элемента измерительного прибора.

Рис. 8.1. Вид и схема разделителей с закрытой мембраной (а,б) и открытой (в,г) мембранами

1 – корпус; 2 – основание; 3 – мембрана; 4 – уплотнительная

прокладка; 5 – болт крепежный

Разделитель с закрытой мембраной (рис. 8.1,а,б) имеет корпус 1 и основание 2, между которыми установлена мембрана 3. Корпус и основание уплотнены между собой прокладкой 4 и скреплены болтами 5. Подвод измеряемой среды осуществляется через штуцер основания, который имеет, как правило, стандартные размеры и может устанавливаться в посадочные гнезда манометров. Малый размер проходного отверстия штуцера предопределяет неприменимость такого типа разделителей (с закрытой мембраной) для вязких, кристаллизующихся сред.

Конструкция разделителя с открытой мембраной (рис. 8.1,в,г) позволяет измерять давление кристаллизующихся сред, составов с твердыми вкраплениями и веществ высокой вязкости. Обычно разделители с открытой мембраной устанавливаются на различного рода сосудах, трубопроводах большого диаметра.

Измеряемое давление, как это можно увидеть из рисунка, воздействует на разделительную мембрану и прогибает ее. Через рабочую жидкость это давление таким образом воздействует на чувствительный элемент прибора. Изменение внутреннего объема разделителя, ограниченного мембраной, корпусом и внутренней полостью измерителя, происходит в пределах от 0,5 до 1,0 см3 в зависимости от начальной емкости.

Основные технические характеристики разделителей с открытыми и закрытыми мембранами, производимых отечественными предприятиями, приведены в табл. 8.1.

Таблица 8.1

Основные технические характеристики разделителей

с открытыми и закрытыми мембранами отечественного производства

|

Модель раздели-

|

Верхний предел измерений манометра, с которым работает разделитель, МПа |

Объем упругого чувствительного элемента, см3 |

Изменение объема чувствительного элемента, заполняемого жидкостью, под воздействием максимального давления, см3 |

|

5319 |

0,025…2,5 |

40 |

1,0 |

|

5321 |

4…60 |

20 |

0,5 |

|

5497 |

0,025…2,5 |

40 |

1,0 |

|

5494 |

0,6…2,5 |

20 |

0,5 |

Разделители с открытыми и закрытыми мембранами отечественных производителей вносят на малых давлениях (до 0,06 МПа) дополнительную погрешность измерений, не превышающую 1 %. При более высоких давлениях погрешность снижается до 0,5 % и менее.

Дополнительная погрешность dр, вносимая разделителем, определяется по следующей формуле:

dр = 0,25 + 100/kм (kсж Vр + DV/рmax), (8.1)

где kм – коэффициент разделительной мембраны; kсж – коэффициент сжимаемости рабочей жидкости; Vр

– внутренние объемы разделителя и измерителя, см3; DV – диапазон изменения рабочего объема, см3;

рmax – верхний предел измерения прибора, МПа.

Мембранные разделители, разработанные на основе современных технологий, не вносят погрешности в процесс измерения. Это достигается рядом технических мероприятий. Например, разделительная мембрана принимается минимальной толщины, так как она должна выдерживать только перепад давления, возникающий между объемом измеряемой среды и внутренней полостью измерителя, а не нагрузки избыточного давления. Если исходить из того, что это пространство заполняется несжимаемой жидкостью, то нагрузка на разделительную мембрану, как таковая, отсутствует. Этим объясняется достаточно успешное применение в качестве разделителей сильфонов, выполненных даже из фторопласта.

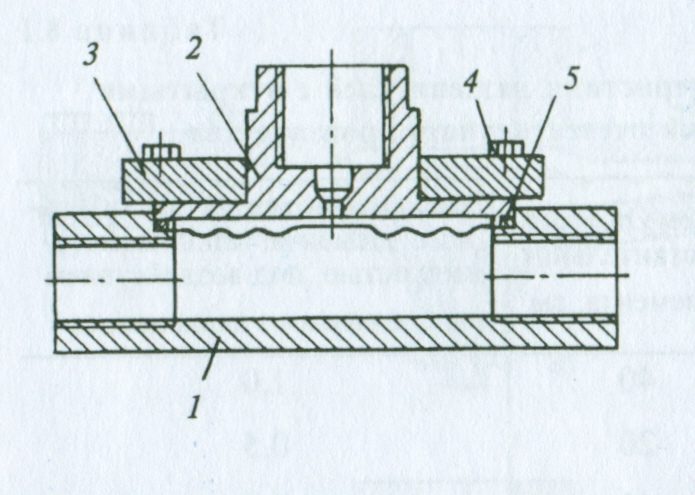

Для трубопроводов малых диаметров производятся специальные мембраны, один из вариантов которых приведен на рис. 8.2. В этих конструкциях корпус выполнен в виде усеченного цилиндра с подводящим и отводящим патрубками и расположенным сверху посадочным гнездом под блок мембраны, который устанавливается на корпусе через уплотнительную прокладку и прижимается крепежными болтами.

Рис. 8.2. Мембрана в корпусе для трубопроводов малых диаметров:

1 – корпус с подводящим и отводящим патрубками; 2 – блок мембраны с гнездом под прибор; 3 – прижимной фланец; 4 – болт; 5 – уплотнительная прокладка

Отечественными предприятиями такие мембранные блоки производятся под подводящие и отводящие патрубки с посадочной трубной резьбой в 1/2 дюйма.

В качестве их основного недостатка необходимо назвать дополнительное гидравлическое сопротивление и наличие «застойной» зоны, не желательной в условиях пищевой промышленности или при работе с кристаллизующимися веществами.

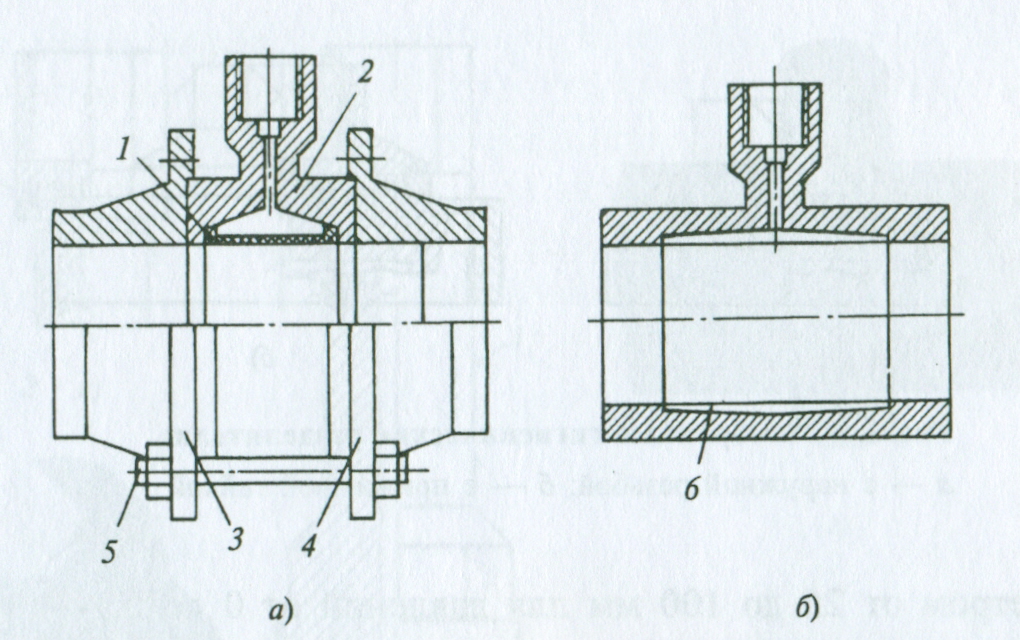

При использовании разделителей, схемы которых представлены на рис. 8.3 гидравлическое сопротивление будет значительно меньшее. В таких разделителях

(рис. 8.3,а) резиновая мембрана 1 герметично соединена с металлическим кожухом 2 и эти два узла образуют единый моноблок. Этот моноблок устанавливается между двумя фланцами 3 и 4 трубопровода и закрепляется с помощью стягивающих шпилек 5. В данных устройствах разделительная мембрана достаточно эластична, могут даже иметь место конструкции без заполнения внутреннего пространства несжимаемой жидкостью. Работа манометрического прибора в комплекте с мембранным разделителем

в таком случае обеспечивается при герметичности системы воздухом, находящимся во внутреннем объеме надмембранного пространства и рабочей полости измерителя.

Рис. 8.3. Разделитель с мембраной, установленной заподлицо с внутренней стенкой трубопровода:

1 – резиновая мембрана; 2 – металлический кожух; 3, 4 – фланцы трубопровода; 5 – стягивающая шпилька; 6 – металлическая мембрана

Разделитель с резиновой мембраной, установленной заподлицо с внутренней стенкой трубопровода некоторых моделей, выдерживает давление до 16 МПа при температуре до 100 оС. Его внутренний объем при этом может составлять 100…1000 см3.

В разделителях, показанных на рис. 8.3,б, металлическая мембрана 6 изготавливается в виде тонкостенного цилиндра и устанавливается заподлицо с внутренней стенкой трубопровода. стык герметично сваривается, шов зачищается. Визуально обнаружить границы стыка практически невозможно.

Монтаж разделителей такого типа на трубопроводах может производиться также фланцевым методом с болтовой стяжкой, как это показано на рис. 8.3а.

При монтаже сваркой в целях исключения температурного перерасширения рабочей жидкости, которое может привести к необратимым деформациям мембраны и чувствительного элемента измерителя заполнение разделителя производится после окончания установки. Разделители с мембраной, установленной заподлицо с внутренней стенкой трубопровода, выпускаются с внутренним диаметром от 25 до 100 мм для давлений от 0 до 0,1…40 МПа. В качестве наполнителя применяется силиконовое масло.

Производятся также разделители с мембраной, установленной заподлицо с внутренней стенкой трубопровода, с резьбовыми торцами. Крепление такого разделителя к трубопроводу осуществляется с помощью резьбовых муфт. Эта конструкция за рубежом получила наиболее широкое применение в пищевой промышленности, фармацевтике, химических технологиях и биотехнологии.

Разделители, используемые в пищевых производствах, заполняются маслом растительных культур или другой совместимой с пищей жидкостью. Некоторые производители (чему автор был свидетелем) заполняют разделитель обычным подсолнечным маслом. Рабочий диапазон таких разделителей ниже (от 0,1 до 4 МПа).

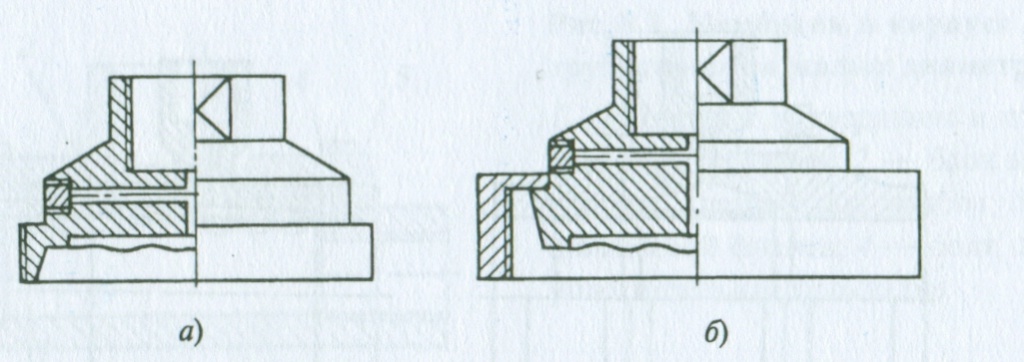

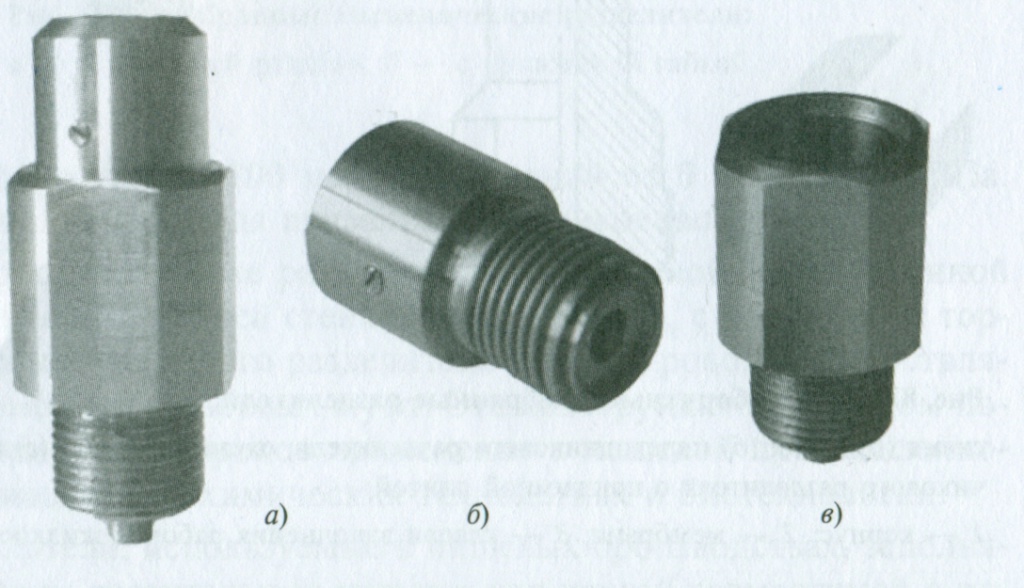

Мембранные разделители для оборудования, которое регулярно промывается и в котором недопустимы «застойные» зоны, называют часто гигиеническими. Они производятся нескольких типов и имеют плоскую мембрану

(рис. 8.4). В одном из вариантов мембранный разделитель с наружной резьбой (рис. 8.4,а) вворачивается в специальное гнездо с ответной внутренней резьбой и уплотняется с помощью прокладки по нижней кромке устройства.

Мембранные гигиенические разделители другого типа (рис. 8.4,б) могут уплотняться по конусу его корпуса. Ответное посадочное гнездо должно иметь также обратный конус, по образующей которого производится уплотнение. Наиболее широкое применение получил способ установки в ответное гнездо, имеющее вид цилиндра с наружной резьбой. Уплотнение разделителя в этом случае производится по верхней кромке посадочного цилиндра.

Рис. 8.4. Мембранные гигиенические разделители:

а – с наружной резьбой; б – с прижимной гайкой

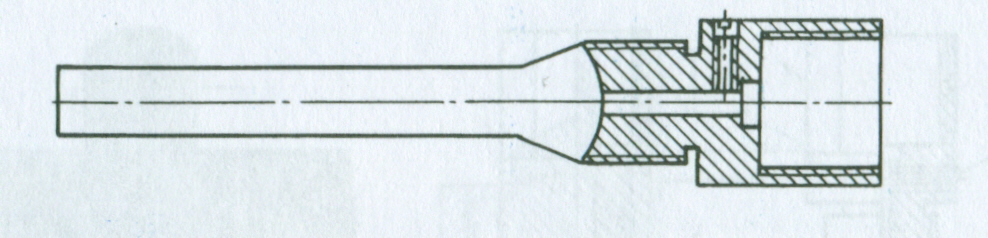

Малогабаритные разделители (рис. 8.5) используются в специальных условиях. В разделителях переходникового типа (рис. 8.5а) корпус выполнен в виде переходника, к нижней части которого приваривается мембрана. В средней части корпуса предусмотрен клапан для заполнения разделителя и прибора рабочей жидкостью. В зависимости от посадочной резьбы разделителя диаметр мембраны может составлять от 15 до 50 мм. Специальный материал разделительной мембраны (при небольших ее размерах – около 13 мм) позволяет применять такие устройства на абразивных средах. Малогабаритные разделители из упругих сталей можно использовать для работы при сверхвысоких давлениях (до 60 МПа и выше).

Пальчиковые разделители (рис. 8.5,б,в) используются на гомогенизированных средах пищевой и химической промышленностей для измерения давления до 160 МПа и выше.

Рис. 8.5. Малогабаритные мембранные разделители:

схема(а) и вид (б) переходникового разделителя; схема(в) и вид (г) пальчикового разделителя с прижимной плитой: 1 – корпус; 2 – мембрана; 3 – клапан заполнения рабочей жидкости

Основным недостатком малогабаритных разделителей является необходимость тщательного подбора измерительных устройств. Малый диаметр разделительной мембраны предусматривает небольшой ее прогиб в диапазоне рабочих давлений и соответственно небольшое изменение объема среды в надмембранном пространстве, что требует использования измерительных приборов также с небольшим объемом внутренней полости чувствительного элемента. Такая конструкция устройства может обусловливать появление в некоторых диапазонах давлений погрешности измерений.

лепестковые разделители (рис. 8.6) применяются для измерения давления в различных труднодоступных участках технологического оборудования. Мембрана, изготовленная в виде лепестка, имеет достаточно развитую поверхность и соответственно не вносит существенной погрешности в процесс измерения.

Рис. 8.6. Лепестковый разделитель

Представляют интерес разделители на основе сильфонов (рис.8.7). Преимуществом устройств этого типа заключается в относительно большом ходе сильфона, его хороших упругих характеристиках и, соответственно, возможности существенного снижения влияния работы разделителя на точность показаний манометра.

Рис. 8.7. Вид сильфонного малогабаритного разделителя (а) и его составные части: б – блок сильфона; в - основание.

Отечественные производители внутренний объем разделителя и внутреннюю полость измерителя для исключения эффекта сжимаемости заполняют рабочей жидкостью, в качестве которой используют составы ПЭС-2, ПМС-50, ПМС-6. Допускается применение в этих конструкциях и других составов. Основным требованием, предъявляемым к ним, является минимальный температурный коэффициент объемного расширения, низкий коэффициент сжимаемости и не высокая агрессивность.

Зарубежные, а также некоторые отечественные производители для заполнения мембранных разделителей применяют в зависимости от конструкции и условий эксплуатации различные смеси, масла и другие жидкости, указанные в табл. 8.2. Масла и смеси в большинстве случаев содержат различные химические добавки, обеспечивающие температурную стабильность в широком диапазоне параметров, а также устойчивые показатели несжимаемости.

При выборе рабочей жидкости необходимо руководствоваться свойствами измеряемой среды. Так, при измерении вакуума не рекомендуется применять в качестве наполнителя водные растворы этилен-гликоля и глицерина. Кроме этого, глицерин, как и его смеси, а также силиконовые масла взрывоопасны при контакте с хлором.

Таблица 8.2

Основные разновидности масел и смесей, используемых

в импортных разделителях

|

Тип масла |

Температурный диапазон, оС |

|

Вода |

от +5 до +90 |

|

Этиленгликоль |

от -20 до +140 |

|

Масло трансформаторное |

от –30 до +100 |

|

Гидравлическая жидкость АМГ-10 |

от –60 до +100 |

|

Силиконовые масла с добавками |

от –20 до +200 от –90 до +100 |

|

Жидкость ПМС |

от –60 до +180 |

|

Глицерин |

от -17 до +230 |

|

Смесь глицерин–вода |

от –10 до +120 |

|

Масло растительных культур |

от –10 до +250 |

|

Специальные высокотемпературные

|

от –10 до +300 от –10 до +400 |

|

Галокарбон |

от –40 до +175 |

Жидкость ПМС, масла, нефтепродукты взрывоопасны при контакте с кислородом, перекисью водорода, хлором и некоторыми другими химическими соединениями. При работе с ними рекомендуется разделители наполнять водой или галокарбоном, который, в свою очередь, активен по отношению к магнию.

Очень важно при выборе рабочей жидкости принимать во внимание температурный диапазон эксплуатации мембранного разделителя. В противном случае возможно изменение фазового состояния жидкости – закипание, затвердевание, разложение, что может привести к выходу из строя всего устройства.

Рабочая жидкость, а также разделительная мембрана, ее профиль, рабочие характеристики выбираются такими, чтобы влияние разделителя на результат измерения было минимальным. При этом важным фактором остается герметичность внутреннего объема мембранного разделителя и манометрического прибора.

На погрешность измерения может также влиять качество заполнения внутреннего объема рабочей жидкостью. При остатке воздушных включений в рабочей жидкости внутреннего объема разделителя дополнительная погрешность измерения будет возрастать. Поэтому к системе и технологии заполнения внутреннего объема рабочей жидкостью предъявляют повышенные требования. Существует несколько способов заполнения внутреннего объема.

В соответствии с первым из них разделитель так же, как и измерительный прибор, промывают растворителем и просушивают. После этого с помощью устройства заполнения внутренней полости упругого чувствительного элемента эталонного манометра, описанной в гл. 7 (рис. 7.8), вакуум-насосом из внутреннего объема разделителя откачивают воздух и затем заполняют его рабочей жидкостью. Для исключения воздушных вкраплений во внутреннем объеме разделителя операцию вакууммирования и заполнения рабочей жидкостью повторяют несколько раз до полного исчезновения пузырьков воздуха, поступающих в разделительный сосуд. По этой же схеме заполняют внутреннюю полость измерительного прибора. На следующем этапе заполненный рабочей жидкостью разделитель присоединяют к измерителю с уже заполненной внутренней полостью. Такой метод достаточно сложен и не исключает появление во внутреннем рабочем объеме пузырьков воздуха в процессе монтажных работ.

Второй способ заключается в следующем. Обезжиренные и просушенные разделитель и измерительный прибор герметично соединяют друг с другом, и через специальный канал проводят вакууммирование и заполнение их внутренних объемов рабочей жидкостью.

Наиболее совершенной является система заполнения мембранных разделителей с помощью двойного вакууммирования (вакууммируется внутренняя полость разделителя; внешняя сторона мембраны также находится в разреженной среде).

Заполнение разделителя лучше производить в изотермических условиях при температуре приблизительно 40 оС.

Температура измеряемой среды в разделителе в рабочем режиме должна находиться в пределах –30…+60 оС. Если она выше, то для ее снижения применяется удлинительный рукав, представляющий гибкий трубопровод, на одном конце которого герметично установлен штуцер, а на другом – посадочное гнездо под измерительный прибор. Часто в качестве гибкого трубопровода используется трубка, изготовленная из медных сплавов. Длина рукава выбирается в зависимости от особенностей монтажа разделителя и требуемых условий размещения прибора.

С целью обеспечения представительности измерений не рекомендуется заполнять разделители и манометрические приборы самостоятельно. Лучшим вариантом является поставка производителем измерительного прибора в комплекте с разделителем. В этом случае, настройка прибора производится с присоединенным заполненным разделителем и влияние разделительного элемента на точность показаний учтена при регулировке. Соответственно, для поверки манометрического прибора запрещается отделять его от разделителя, а поверку осуществлять в едином блоке с разделителем. В противном случае может оказаться при поверке, что манометрический прибор не входит в класс точности, а после его дополнительной настройки измерительный комплекс манометрический прибор-разделитель не обеспечивают заявленной точности измерений.

Мембраны для разделителей изготавливаются отечественными производителями из нержавеющей стали типа 36НХТЮ или 42НХТЮ, бериллиевой бронзы. Могут также применяться: тантал, хастеллой различных марок, в том числе В2, С4, С276, монел 400, никель, инконел 600, инколой, витон (FPM), платина, цирконий, а также, кроме основного – коррозионно-стойкой стали 10Х18Н9Т или 1.4571, титан. В некоторых случаях для защиты мембран применяются специальные покрытия, выполненные из таких материалов, как PFA (до 200…260 °С), ECTFE и фторопласт Ф-4 (PTFE) (до 150 °С), серебро (до 150 °С ), золото (до 200 °С).

При выборе материала мембраны необходимо руководствоваться возможностью ее сварки с корпусом разделителя. Это актуально для открытых мембранных разделителей, разделителей малогабаритных, для пищевой промышленности. При невозможности сварки, что, например имеет место при установке мембраны из витона а корпуса из нержавеющей стали используется конструкция разделителя с закрытой мембраной, когда мембрана устанавливается между двумя фланцами и фиксируется болтовыми соединениями.

По данным компании «Энергосервер», наиболее рациональными в зависимости от рабочей среды для изготовления корпусов разделителей являются материалы, приведенные в табл. 8.3.

Таблица 8.3

материалы, рекомендуемые для изготовления корпусов разделителей

в зависимости от агрессивности рабочей среды

|

Материал корпуса |

Рабочая среда |

|

Полипропилен |

Кислоты: уксусная, фосфорная, серная. Ацетон, спирты, щелочи, формальдегиды (до 38 %

Рабочая температура до – 80 оС; давление – не более 4 МПа |

|

Полиамид (нейлон) |

Ацетон, спирты, нефтепродукты, щелочи натрия и

Рабочая температура – до 150 оС; давление – не более 10 МПа |

|

Фторопласт Ф-2М

|

Различные агрессивные жидкости, кроме каусти-

Рабочая температура – до 80 оС; давление – не более 2,5 (для стали – до 200) МПа |

|

Сталь нержавеющая типа Х18Н9Т |

Различные слабоагрессивные жидкости, а также

Рабочая температура и давление – весь диапазон

|

|

Молибденовая сталь |

Кислоты: лимонная (концентрация не более 50 %), муравьиная (концентрация не более 10 %), уксусная, щавелевая, фосфорная (концентрация не более 40 %), серная

Формальдегид, фреоны |

|

Хромо-никелевая

|

Серная кислота любых концентраций с темпера-

|

|

Титан |

Кислоты: уксусная, щавелевая. Хлор газообразный влажный, хлориды, морская

|

|

Хастеллой |

Практически весь ряд самых агрессивных сред Кислоты: соляная любых концентраций, плавико-

|

Системы с мембранами менее чувствительны к пульсирующим нагрузкам, т. е. мембраны с объемом рабочей жидкости, находящейся над ней, и объемом жидкости, заполняемой внутреннюю полость измерительного прибора, образуют дополнительную демпферную систему с параметрами демпфирования, определяемыми входным отверстием держателя манометра(см. п. 2.3.1).

При использовании мембран для измерения малых значений давления на зависимости прогиба упругого чувствительного элемента от воздействия могут сказываться особенности ее краевой заделки. Устранить такое влияние можно введением противодействия, возвращающего мембрану в начальное состояние. Такой метод применяется, если нет возможности пробоотбора, а также при необходимости проведения измерений в закрытых объемах при высоких температурах и исключением значительного теплоотвода из рабочей зоны, например при проведении теплотехнических экспериментов.

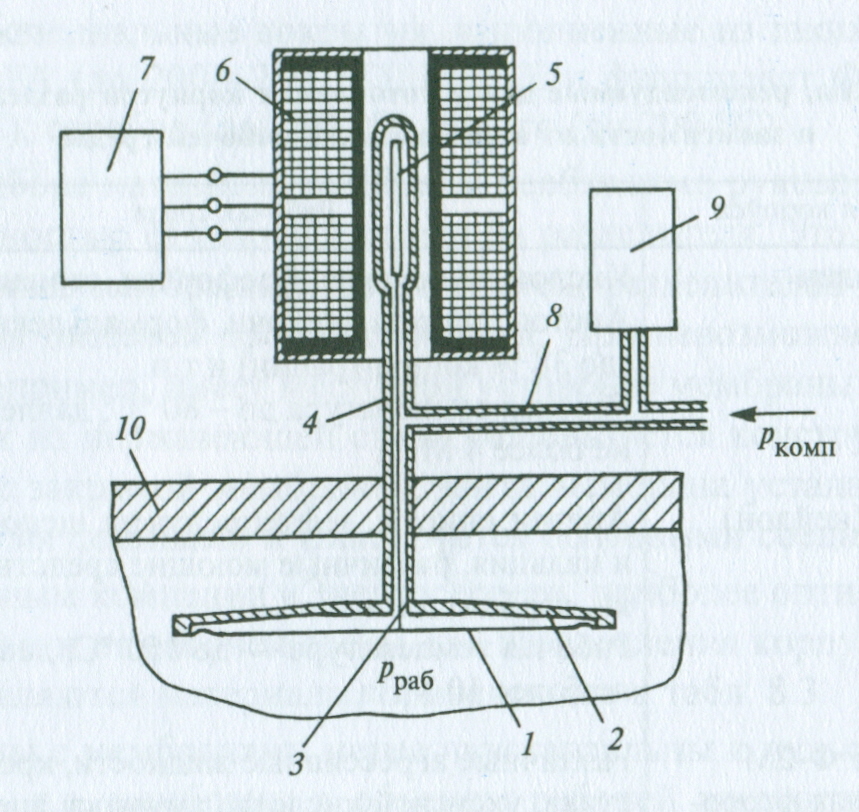

В нестандартных условиях, научных экспериментах разделительные мембраны могут применяться в качестве разделителей и чувствительных элементов. На рис. 8.8 представлен один из вариантов такого их использования. В схеме компенсационного метода измерения давления рабочая мембрана 1 герметично приварена к корпусу 2. В ее центре жестко закрепляется шток 3, закрытый на выходе из рабочего объема герметично кожухом 4. На конце штока размещается индикатор 5, который работает в электрическом поле индукционных катушек 6, связанных с электрическим указателем «нуля» 7.

К кожуху герметично присоединен трубопровод 8 с подключенным измерителем давления 9 и отводом среды компенсационного давления ркомп. Рабочая полость, образованная мембраной, корпусом, кожухом, трубопроводом и отводом среды компенсационного давления, представляет собой закрытый объем.

Кожух вварен в стенку 10 технологического оборудования.

Рис. 8.8. Схема компенсационного метода измерения давления с помощью мембраны:

1 – рабочая мембрана; 2 – корпус; 3 – шток; 4 – кожух; 5 – индикатор; 6 – индукционные катушки; 7 – электрический указатель нуля; 8 – трубопровод; 9 – измеритель давления; 10 – стенка технологического оборудования

Система работает следующим образом. Рабочая мембрана с корпусом на кожухе устанавливается в зоне измеряемого давления рраб. Причем форма корпуса и величина погружения мембраны в измеряемую среду выбираются исходя из условий работы технологического оборудования и геометрии рабочего пространства, в котором монтируется чувствительный элемент. Измеряемое давление рраб воздействует на мембрану 1 и прогибает ее. Это приводит к смещению штока с индикатором, что отображается с помощью индукционных катушек 6 на электрическом указателе «нуля» 7. Для восстановления начальной формы мембраны в трубопровод закрытого объема подается через нейтральный газ или другая среда компенсационного давления ркомп, которое создает противодействие первоначальному прогибу мембраны. Компенсационное давление определяется показаниями электрического указателя «нуля», т. е. компенсационное давление возрастает до тех пор, пока электрический указатель «нуля» не обозначит начальное положение индикатора и соответственно мембраны. При восстановленном начальном положении мембраны измеряемое давление отсчитывается внешним измерителем давления 9.

Известны компенсационные методы измерения, при использовании которых давление, вызывающее прогиб мембраны, компенсируется электрическим противодействием, создаваемым дополнительными электрическими катушками и приводящим упругий чувствительный элемент в исходное положение.

Точность измерения давления компенсационным методом зависит от чувствительности мембраны и комплекта указатель «нуля» – индукционные катушки, а также от погрешности внешнего измерителя давления. При высоком классе точности измерителя давления и оптимальных характеристиках мембраны (даже при ее малых размерах) может достигаться высокая точность. Так, исходя из опыта автора, компенсационный метод измерения с помощью мембраны диаметром около 30 мм с соответствующим инструментарием обеспечивал класс точности 0,07.