Монтажные схемы манометрических приборов должны предусматривать отключения измерителей без останова технологического процесса. Кроме того, нередко возникают проблемы включения контрольного прибора, проверки показаний измерителя «на нуле», т. е. при сообщении внутренней полости чувствительного элемента манометра с атмосферой, продувки импульсной линии или сифонной трубки. В связи с этим на линии отбора пробы непосредственно перед измерительным прибором устанавливают трехходовые краны, игольчатые клапаны, блоки клапанов (вентильные блоки) или специальные устройства. Конструкция этих систем, а также место их установки на импульсной линии выбираются в зависимости от особенностей технологического процесса, параметров и свойств измеряемой среды.

Манометрические приборы, устанавливаемые на значительном расстоянии от точки измерения среды, должны оснащаться запорными клапанами, которые монтируются непосредственно у отборного устройства. Их монтаж необходимо проводить в соответствии со стрелкой на корпусе клапана, которая указывает направление движения потока. Это обеспечит подачу среды под шток клапана и исключит дополнительное давление на сальник устройства. Для данных целей применяются клапаны и другие запорные устройства, используемые в качестве трубопроводной арматуры при этих давлениях.

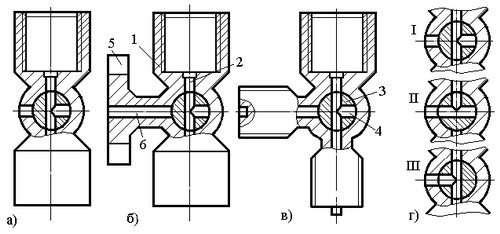

При малых давлениях (до 1,6 МПа) перед измерительным прибором устанавливаются трехходовые краны различных конструкций. На рис. 8.18 и 8.19,а,б показаны краны, нашедшие наиболее широкое применение в промышленности. Их основными видами являются краны без фланца (рис. 8.18,а), с фланцем (рис. 8.18,б), с присоединительным штуцером (рис. 8.18,в). Краны без фланца (рис. 8.18,а) применяются в тех случаях, когда нет необходимости контролировать показания технического манометра, а нужно предусмотреть только возможность его отключения при замене или техническом обслуживании.

Рис. 8.18. Конструкции трехходовых кранов и варианты их работы:

а – без фланца; б – с фланцем; в – с присоединительным штуцером; г – I – рабочее состояние технического манометра; II – соединение измерительной полости манометра с атмосферой; III – вариант подключения контрольного манометра; 1 – корпус; 2 – сквозное отверстие; 3 – пробка; 4 – Т-образный проход; 5 – фланец; 6 – сбросное отверстие

В кранах без фланца пробка должна устанавливаться таким образом, чтобы перекрывалось соединение манометра с измеряемой средой, а внутренняя полость прибора через трехходовой кран сообщалась с атмосферой. В данном случае обязателен слив жидкой фазы или стравливание газовой среды перед снятием манометра, что исключит хаотично направленный выброс наружу среды и нанесение травм оператору при работе с измерительным средством.

Кран с фланцем (рис. 8.18,б) состоит из корпуса 1 со сквозным отверстием 2, установленной в нем пробки 3 с Т-образным проходом 4 и фланца 5 со сбросным отверстием 6. Пробка в наружной части имеет «фаски» для ее поворота ключом в одно из рабочих положений крана

(рис. 8.18,г) или специальную ручку, как это видно на рис. 8.19,а,б. На наружной части этой пробки также нанесено направление Т-образного прохода.

Технический манометр устанавливается в посадочное гнездо верхней части крана. Измеряемое давление поступает снизу. В состоянии функционирования технического манометра (рис. 8.18,гI) сквозное отверстие корпуса совпадает с продольной осью Т-образного прохода пробки. Причем ответвление прохода повернуто в сторону глухой стенки корпуса. Таким образом, измеряемое давление от технологической линии поступает через сквозное отверстие, Т-образный проход во внутрь измерительной полости технического манометра.

Если необходимо снять технический манометр в целях его замены, текущего контроля в лаборатории или ремонта, то пробка поворачивается в положение (рис.8.18,гII).

В этом случае перекрывается подвод измеряемой среды, а рабочая полость чувствительного элемента манометра соединяется с атмосферой. необходимо тщательно ревизовать схему монтажа кранов, предусматривать, чтобы сброс остатков измеряемой среды из полости чувствительного элемента технического манометра при его отключении происходил в зону, свободную от нахождения персонала.

|

а) |

б) |

|

в) |

г) |

|

д) |

е) |

|

|

Рис. 8.19. Вид трехходовых кранов и игольчатых клапанов со сбросом среды (а, в, д) и дополнительным штуцером под контрольный манометр (б, г, е):

а, б – для давлений до 1,6 МПа; в, г – до 10 и 16; д, е – до 40 МПа

При необходимости проведения контроля показаний технического прибора путем подключения контрольно-

го манометра пробка устанавливается так (рис. 8.18,гIII), что сквозное отверстие корпуса совпадает с продольной осью ее Т-образного прохода, а ответвление прохода образует единый канал со сбросным отверстием фланца.

Аналогично функционирует трехходовой кран с присоединительным штуцером (рис. 8.18,в).

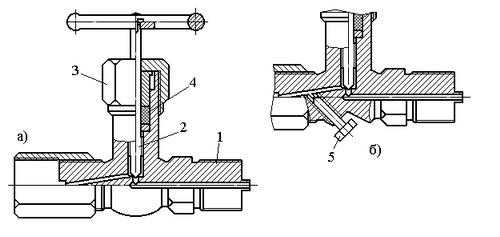

При высоких давлениях перед манометром устанавливаются запорные устройства, традиционно называемые игольчатыми клапанами. Типовая конструкция игольчатого клапана, применяемого для этих целей, изготавливается литой из латуни (как правило, для давлений до 10 Мпа) и стали (до 16 МПа) (рис. 8.18,а). В корпусе 1 на линии прохода рабочей среды установлен шток 2, называемый зачастую иглой. Герметичность устройства обеспечивается с помощью накидной гайки 3 и уплотнительного сальника 4. Диаметр проходного отверстия в корпусе обычно невелик и составляет 4…5 мм. Конструкция такого устройства достаточно проста, но обеспечивает герметичность при давлениях до 16 МПа и выше.

Установка одного игольчатого клапана (8.20,а) и наиболее широко используемого, не разрешает проблем с продувкой соединительных линий, проверкой нуля прибора, сброса среды из внутренней полости при замене прибора. Для этого необходимо устанавливать блок клапанов (см.гл. 9), либо игольчатый клапан со сбросным болтом (рис. 8.20,б и 8.19,в). Сбросной болт 5 имеет заостренный наконечник, а в корпусе клапана под его посадку изготавливается гнездо. При закрытии клапана – вворачивании штока до упора в посадочное гнездо – и перекрытии подачи измеряемой среды к манометрическому прибору (перед его снятием) выворачивается сбросной болт и сливается среда, оставшаяся во внутренней полости измерителя. Таким образом обеспечивается безопасность работ, заключающаяся в недопустимости попадания остатков измеряемой среды на оператора, занимающегося обслуживанием устройства.

Рис. 8.20. Стальной запорный игольчатый клапан:

а – традиционная модель; б – со сбросным болтом; 1 – корпус; 2 – шток; 3 – накидная гайка; 4 – уплотнительный сальник; 5 – сбросной болт

При более высоких давлениях применяется такой же игольчатый клапан (рис. 8.19,д), только в более прочном кованом из металла корпусе.

До настоящего времени в промышленности очень редко использовались системы контрольных манометров при средних и высоких давлениях. Это объясняется отсутствием устройств, обеспечивающих необходимое подсоединение. С появлением игольчатых клапанов с присоединительным штуцером (см.рис.8.18,г,е) эта проблема может быть решена. При этом подсоединение контрольного манометра к присоединительному штуцеру производится с помощью резьбовой втулки.

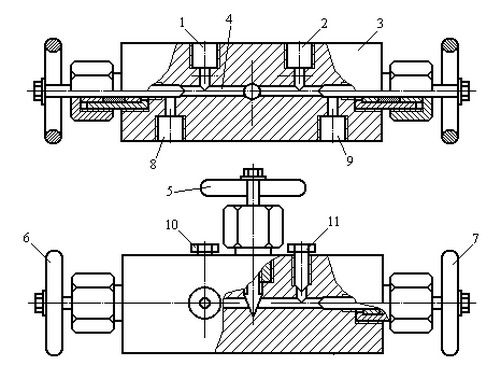

Для подключения дифференциальных манометров и измерительных преобразователей разности давлений (см. рис. 9.12) применяют схему из нескольких игольчатых клапанов. Она достаточно трудоемка и для ее упрощения (как при изготовлении, так и установке) некоторые компании предлагают для подключения дифманометра применять блок игольчатых клапанов (рис. 8.21).

Рис. 8.21. Блок игольчатых клапанов для подключения дифманометра:

1 и 2 – резьбовые вводы «плюсового» и «минусового» давлений; 3 – корпус; 4 – рабочий канал; 5 – уравнительный клапан; 6 и 7 – клапаны подвода «плюсового» и «минусового» давлений соответственно; 8 и 9 – выходы «плюсового» и «минусового» давлений; 10 и 11 – штуцеры продувки

Подвод «плюсового» и «минусового» давлений осуществляется через резьбовые вводы 1 и 2, размещенные в корпусе блока 3. Измеряемая среда через них поступает в рабочий канал 4, который в закрытом состоянии разделяется уравнительным клапаном 5 на две автономные линии. Это не позволяет контактировать средам «плюсового» и «минусового» давлений. Среда «плюсового» давления при открытом клапане подвода 6 поступает на выход 8.

Работа блока игольчатых клапанов, а также включение с его помощью измерительного преобразователя разности давлений рассмотрены в п.9.4.

При замене манометрических приборов без отключения технологических линий (при отсутствии трехходовых кранов) может применяться запорный клапан, выполненный в виде переходника (рис. 8.22).

Рис. 8.22. Запорный клапан в виде переходника:

1 – корпус; 2 – шток; 3 – резиновый сальник; 4 – пружина

В корпусе переходника установлен шток с пружиной.

в пазу на конце штока размещен резиновый сальник. При отсутствии манометра пружина воздействует на шток и прижимает резиновый сальник к посадочному гнезду корпуса. При вворачивании в корпус переходника манометра его держатель нажимает на шток и «топит» его в посадочном гнезде. Между резиновым сальником и корпусом появляется зазор, обеспечивающий доступ измеряемой среды к внутренней полости чувствительного элемента прибора.

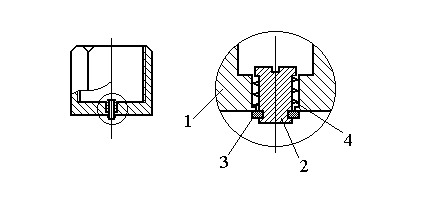

Для случаев, когда необходимо периодически контролировать давление, предусмотрен кнопочный включатель манометрического прибора, одна из конструкций которого представлена на рис. 8.23.

|

|

|

|

|

Рис. 8.23. Схема (а) и вид (б) кнопочного включателя манометрического прибора:

1 – толкатель; 2 – нижний уплотнитель; 3 – верхний уплотнитель; 4 – корпус; 5 – пружина; 6 – накидная гайка

На толкателе 1 на определенном расстоянии друг от друга закреплены нижний 2 и верхний 3 автономные уплотнители. Они обеспечивают герметичность относительно как окружающей среды, так и линий, с которыми соединены. Например, нижний уплотнитель соединен с внутренней полостью манометрического прибора, присоединяемого к выходу корпуса 4 включателя. При этом сохраняется изолированность этой полости от линии подвода среды измеряемого давления.

Наличие на толкателе упоров, а также пружины 5 и накидной гайки 6 создает устойчивое положение включателя.

При нажатии на толкатель происходит перемещение нижнего и верхнего уплотнителей. Линия подвода измеряемого давления соединяется с внутренней полостью измерительного прибора.

Кнопочные включатели в силу своих конструктивных особенностей получили распространение для измерения давлений до 1,6 МПа.

В сервисных центрах, метрологических лабораториях часто по различным причинам случаются «передавливания» образцовых измерителей, когда на прибор подается среда, параметры которой значительно превышают предельный, в результате чего трубчатая пружина деформируется и становится не пригодной для дальнейшего использования. Для исключения таких режимов предусматривается предохранительный клапан, устанавливаемый перед измерителем, обеспечивающий сброс рабочей среды и перекрытие подводящего канала к внутренней полости измерителя при превышении предельного давления.

Конструкции предохранительных клапанов различны. Так, на рис. 8.24 представлена схема и вид клапана, функционирующий на основе поршня с двойным уплотнением.

|

|

|

|

|

Рис. 8.24. Схема (а) и вид (б) предохранительного клапана: 1 – корпус; 2 – запорный поршень; 3, 4 – уплотнители; 5 – пробка; 6 – уплотнительная прокладка; 7 – площадка; 8 – пружина; 9 – опорный штуцер; 10 – контрирующий винт

В рабочем гнезде корпуса 1 размещен запорный поршень 2 с уплотнителями 3 и 4. Торец гнезда поршня герметично закрыт пробкой 5 с уплотнительной прокладкой 6. С обратной стороны поршня размещена площадка 7 с прижимной пружиной 8, которая вторым своим концом опирается на опорный штуцер 9. Устойчивая фиксация штуцера обеспечивается контрирующим винтом 10.

Устройство работает следующим образом. Рабочая среда давлением рраб через подводящий штуцер и канал поступает в рабочее гнездо корпуса. При условии, когда рабочее давление среды меньше предельного, т. е. рраб < рпред, оно, минуя зазор между рабочим гнездом и запорным поршнем, поступает в выходной канал клапана.

При рраб > рпред рабочее давление воздействует на запорный поршень, который садится в гнездо корпуса и перекрывает уплотнителем подачу среды в выходной канал.

Положение опорного штуцера, перемещаемого по резьбовому каналу корпуса, определяет «сжатость» прижимной пружины и соответственно величину предельного давления рпред.

Предел срабатывания предохранительного клапана устанавливается на тарировочных стендах путем изменения положения опорного штуцера. Окончательно установленное его положение фиксируется контрирующим винтом.