При организации измерений одним из основных требований является обеспечение представительности отбора пробы из потока измеряемой среды, т.е. параметры среды на входе в измерительный прибор и параметры среды в измеряемом объеме не должны различаться. Актуален этот вопрос и для давления.

Ввод в движущийся поток конструктивного элемента приводит к возникновению динамического давления рд, определяемого из формулы

рд = e r (w2/2), (9.1)

где e - коэффициент местного сопротивления; r - плотность среды, кг/м3; w – скорость потока, м/с.

Если принять коэффициент местного сопротивления равным 1 (значение e для традиционных конструктивов колеблется от 0,5 до 1,5), то при скорости потока 20 м/с, плотности газовоздушного потока, например, 2 кг/м3 (плотность газа колеблется от 0,09 до 9,8 кг/м3) дополнительное давление, Па в месте отбора пробы может составлять

рд= 1 × 2 × (202/2) = 400 Па.

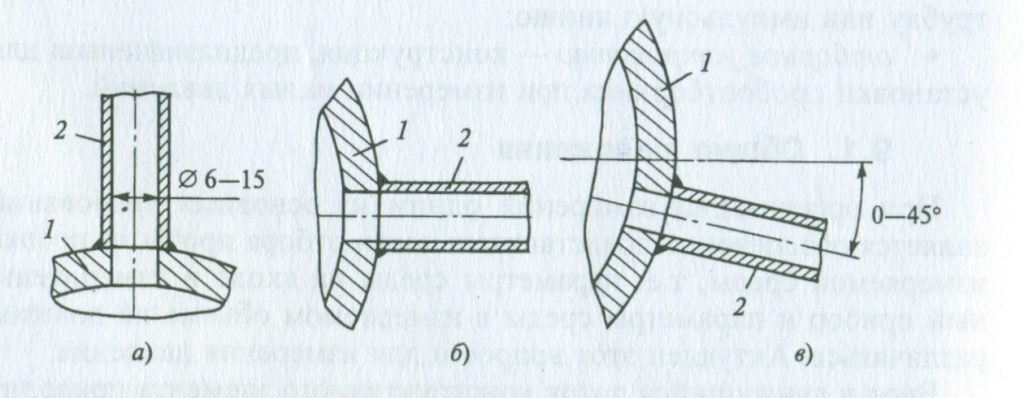

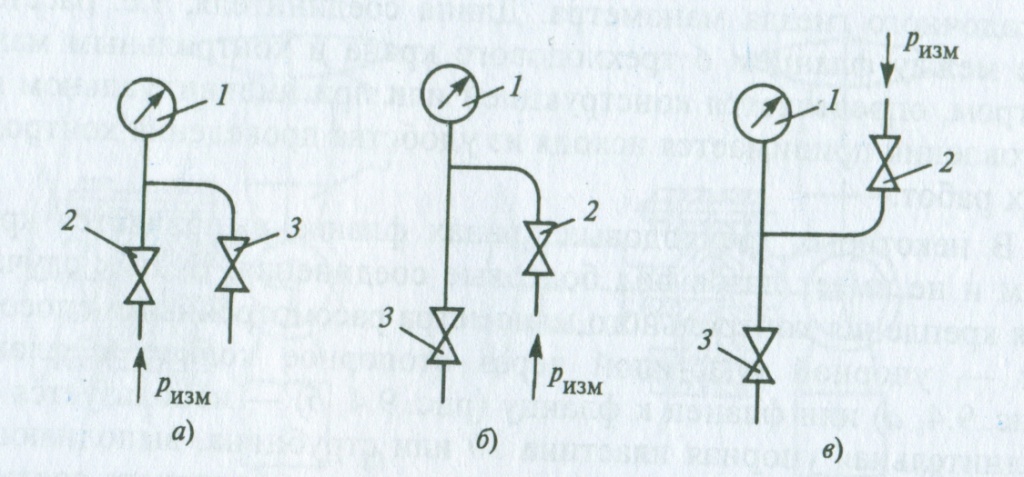

При низких давлениях среды в газопроводе, например 800 Па, погрешность может составлять 50 % измеряемой величины. При более высоких плотностях и скоростях потоков динамическое давление, являющееся «помеховым» фактором, возрастает. Следовательно, отбор пробы необходимо осуществлять без ввода пробоотборника непосредственно в поток. Рекомендуемые способы монтажа пробоотборников на трубопроводе показаны на рис. 9.1.

Пробоотборник 2 приваривается к трубопроводу 1 без непосредственного ввода этого устройства в приготовленное отверстие. Причем при изготовлении в трубопроводе отверстия электро- или газосваркой необходимо избегать наплывов и окалин, а при изготовлении отверстия сверлением – заусенцев на внутренней поверхности трубопровода.

Рис. 9.1. Способы установки пробоотборников давления:

а – на вертикальной образующей трубопровода; б – горизонтальной стенке; в – отвод под наклоном; 1 – трубопровод; 2 – пробоотборник

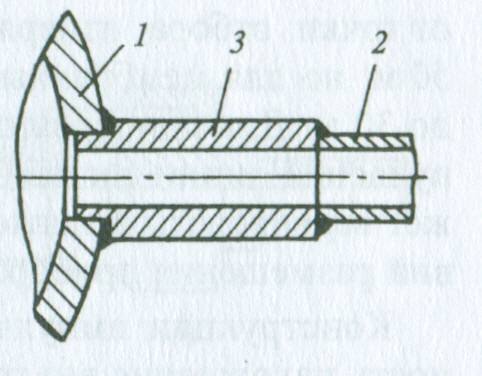

При высоких давлениях рекомендуется производить отбор пробы с помощью специального штуцера, выполняющего роль пробоотборника (рис. 9.2).

Рис. 9.2. Присоединение сифонной трубки при высоких параметрах среды:

1 – трубопровод;2 – сифонная трубка;3 – штуцер

Для давлений до 20 МПа и температуры 450 °С штуцеры изготовляются по типовым чертежам. Для сред более высоких параметров они проектируются индивидуально. Рекомендуемый внутренний диаметр пробоотборников, сифонных трубок, импульсных линий для жидкостей, паров составляет 6…15 мм, но для иных сред это значение может существенно изменяться ( см. п.8.3). Основным требованием является исключение появления эффекта «дросселя», когда при изменениях величины давления измеряемой среды происходит запаздывание импульса давления, поступающего из импульсной линии. Отверстие малого диаметра зачастую приводит к загрязнению пробоотборников и соответственно к закупорке всей линии.

При применении стеклянных жидкостных манометров для отбора пробы из объема измеряемой среды в экспериментальных условиях рекомендуется сверлить по перпендикулярной направляющей отверстие в стенке не менее 0,5…1,5 мм, а в эксплуатационных условиях – приблизительно 4 мм. Пробоотборник, если необходимо его использовать, вводят в отверстие, исключая его выход за внутреннюю стенку канала. Ввод пробоотборника непосредственно в исследуемый поток, как это отмечено выше, может приводить к существенным погрешностям измерения.

Особое внимание при монтаже манометрических приборов следует уделять прокладке импульсных линий, в качестве которых применяются бесшовные холоднотянутые и холоднокатаные трубы из углеродистой или нержавеющей стали наружным диаметром 8, 10, 14 или 22 мм и толщиной стенки не менее 1 мм.

Большая длина импульсных линий, их существенные гидравлические сопротивления могут приводить к значительному транспортному запаздыванию сигнала измеряемого давления, а в условиях динамических процессов – к погрешности измерения. Поэтому длина импульсных линий не должна превышать 30…50 м в зависимости от давления, внутреннего диаметра этих линий, вязкости измеряемой среды. В большинстве случаев расстояние от точки отбора измеряемой среды до прибора ограничивается 50 м, но для мембранных измерителей давления оно сокращается до 30 м. Для приборов серии «Сапфир» рекомендуемая длина импульсной линии составляет 15 метров. Диаметр импульсных линий может варьироваться также в зависимости от индивидуальных условий размещения прибора.

Конструкции импульсных линий должны исключать возможность нахождения внутри них иного фазового состояния вещества – пробок. Для устранения газовых или паровых пробок на верхней части импульсных гидравлических линий устанавливаются воздухосбросные устройства – газосборники, а на газо- и воздухопроводах в нижней их точке предусматриваются влаго- или конденсатоудалители – отстойные сосуды. Удаление воздушных пробок или конденсата может обеспечиваться путем наклона импульсной линии (обычно с уклоном не менее 1:10) при измерении давления воздуха или газа – в сторону места отбора пробы; жидкостей и водяного пара – в сторону измерительного прибора. При невозможности реализации определенного направления наклона импульсной линии должен обеспечиваться наклон, обеспечивающий удаление пробок с помощью продувочного устройства.

При измерении перепада (расхода) сред с помощью дифманометров необходимо обеспечивать идентичность температурных режимов для обеих импульсных линий, так как нагревание или охлаждение жидкости в одной из трубок приводит к изменению ее плотности и соответственно к дополнительной погрешности.

Если манометр устанавливается на значительном расстоянии или в непосредственной близости от точки замера, то он должен находиться на уровне точки отбора пробы. Это исключает влияние на показания прибора добавочного давления столба жидкости. В противном случае в показания манометра вносится поправка на величину столба жидкости или она учитывается при градуировке.

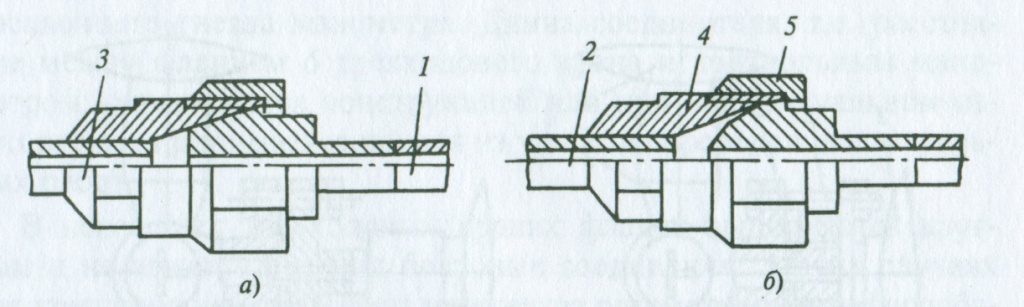

Соединение импульсных линий друг с другом, а также с пробоотбором осуществляется при низких давлениях на экспериментальных установках с помощью гибких шлангов. В промышленных условиях применяется пара штуцер–накидная гайка с прокладкой между ними. Для средних давлений (до 10 МПа) наиболее распространен вариант уплотнения конус по конусу (рис. 9.3,а).

Рис. 9.3. Варианты соединения импульсных линий:

а – конус по конусу; б – шар по конусу: 1,2 – трубопровод; 3,4 – штуцеры; 5 – накидная гайка

Такой тип соединения достаточно надежен, но требует качественной подгонки конусных стыков. Менее требовательны к соосности установки соединения шар по конусу (рис. 9.3,б).

Особое внимание необходимо обращать при монтаже измерительного приборов с разгрузочными отверстиями или продувочными каналами. Для таких измерителей, как рекомендуют EN 837-2/8/, необходимо обеспечивать расстояние от места возможного выброса среды до ближайшего предмета не менее 20 мм.

При высоких давлениях (свыше 10 МПа) для соединения импульсных линий наиболее часто применяется сварка.

Конструкции кранов и клапанов различных моделей, предназначенных для монтажа манометрических приборов согласно правилам технической эксплуатации, описаны

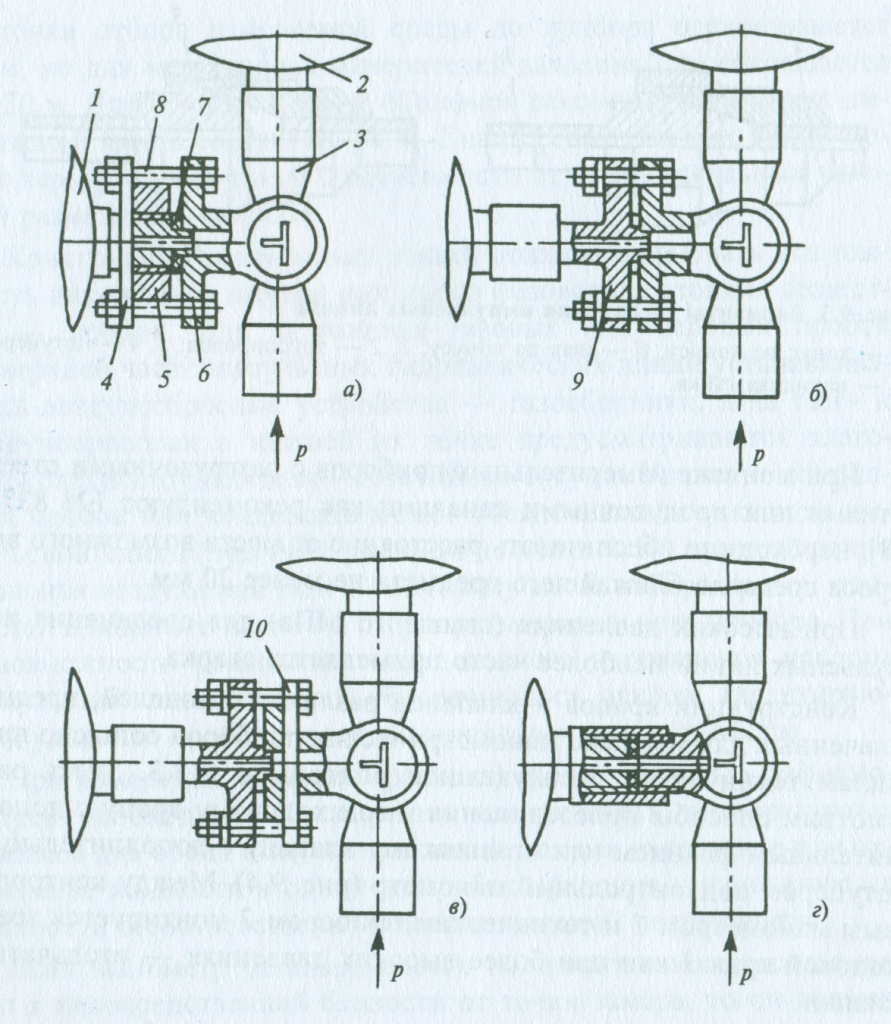

в п.8.3. Здесь рассмотрим способы присоединения к трехходовому крану с дополнительным фланцем или игольчатому клапану с дополнительным штуцером контрольного манометра (рис. 9.4). Между контрольным манометром 1 и техническим прибором 2 монтируется трехходовой кран 3 или при более высоких давлениях – игольчатый клапан.

Наибольшее распространение получил способ крепления (рис. 9.4,а) контрольного манометра упорной пластиной 4 через стопорное кольцо 5 к фланцу 6. Стопорное кольцо имеет внутреннюю резьбу и наворачивается на держатель с резьбой контрольного манометра. Упорная пластина оснащена центральным пазом под присоединительный штуцер контрольного манометра, а также двумя отверстиями под болтовые стяжки. Эти отверстия идентичны пазам фланца трехходового крана. Между присоединительным штуцером контрольного манометра и фланцем размещается прокладка 7. Натяжением болтовых соединений 8 обеспечивается герметичность подсоединения контрольного манометра. Вместо болтового соединения могут применяться специальные конструкции струбцин, что не меняет принципа соединения.

В методе подсоединения контрольного манометра фланец к фланцу (рис. 9.4,б) к известной конструкции трехходового крана добавляется соединитель 9, один конец которого оснащен фланцем, идентичным по форме фланцу трехходового крана. Это обеспечивает возможность достаточно несложного соединения двух фланцев между собой. Другой конец соединителя выполнен в виде посадочного гнезда манометра. Длина соединителя, т. е. расстояние между фланцем 6 трехходового крана и контрольным манометром, определяется конструкцией или при индивидуальном изготовлении принимается исходя из удобства проведения контрольных работ.

Рис. 9.4. Способы подсоединения контрольного манометра:

а – упорной пластиной через стопорное кольцо к фланцу; б – фланец к фланцу; в – упорной пластиной фланец к фланцу; г – штуцер к штуцеру через накидную гайку; 1 – контрольный манометр; 2 – технический манометр; 3 – трехходовой кран; 4 – упорная пластина; 5 – стопорное кольцо; 6 – фланец; 7 – прокладка; 8 – болтовое соединение; 9 – соединитель; 10 – упорная пластина

В некоторых трехходовых кранах фланец выполняется круглым и не имеет пазов под болтовые соединения. В этих случаях для крепления контрольного манометра рассмотренными способами – упорной пластиной через стопорное кольцо к фланцу (рис. 9.4,а) или фланец к фланцу (рис. 9.4,б) – используется (рис. 9.4,в) дополнительная упорная пластина 10 или струбцина, выполняющая объединяющую функцию упорной пластины и болтового соединения.

Наиболее часто в настоящее время применяют способ подсоединения контрольного манометра к трехходовому крану или игольчатому клапану штуцер к штуцеру через накидную гайку (рис. 9.4,г), когда у трехходового крана вместо фланца имеется штуцер. При таком варианте штуцер трехходового крана и штуцер контрольного манометра соединяются через прокладку с помощью накидной гайки.

В ряде случаев непосредственно перед контрольным манометром устанавливается дополнительный запорный клапан, обеспечивающий безопасность и удобство проведения контрольных замеров.

на оборудовании с высокими давлениями продувка линий и сброс среды из внутренней полости манометра осуществляются (при отсутствии клапанов со сливом или со штуцером под контрольный манометр) при помощи специально установленного узла с клапанами подвода и продувки (рис. 9.5).

Рис. 9.5. Схемы монтажа манометров при использовании узла с игольчатыми клапанами:

a, б – подвод среды снизу; в – подвод среды сверху; 1 – манометр; 2 – клапан подвода среды; 3 – клапан продувки

Подвод импульсной линии (рис. 9.5) к манометру 1 осуществляется через подводящий клапан 2. Клапан продувки 3 предусматривает возможность продувки импульсной линии, а также позволяет удостовериться в отсутствии измеряемой среды с определенным давлением при замене или демонтаже манометра.

Измеритель давления должен устанавливаться таким образом и с привлечением таких устройств, чтобы объем его чувствительного элемента в рабочем состоянии был заполнен веществом в соответствии с обозначениями на шкале прибора. При отсутствии на шкале специальных обозначений этот пункт требований опускается.

Общие требования, предъявляемые к монтажу систем измерения давления, должны строго соблюдаться. Однако при работе с отдельными типами приборов необходимо также соблюдать специальные требования, о которых речь пойдет ниже.