Эталон, обеспечивающий воспроизведение единицы с наивысшей в стране (по сравнению с другими эталонами той же единицы) точностью, и признанный решением уполномоченного на то государственного органа в качестве исходного на территории государства называется государственным первичным эталоном/4-2/.

Для давления создан ряд первичных эталонов, охватывающих весь получивший на практике применение ряд давлений – от паскалей до тысяч мегапаскалей.

Для каждого государственного уровня имеется свой исходный эталон. Так, исходным эталоном в стране служит первичный эталон, исходным эталоном для республики, министерства, предприятия может служить вторичный или рабочий эталон.

Эталоны, по точности воспроизведения ниже исходного, называют подчиненными эталонами.

Как отмечалось в п.1.3, в нашей стране в целях упорядочения терминологии и приближения ее к международной термин образцовое средство измерений заменен на термин рабочий эталон.

В предыдущем издании настоящей работы, не претендуя на авторство, рабочие эталоны давления получили название «эталонные манометры» по аналогии с установившейся в нашей стране терминологией «образцовые манометры».

Рабочие эталоны подразделяют на разряды (1-й, 2-й, 3й), как это было принято для образцовых средств. Соответственно, размер единицы от последнего рабочего эталона передают рабочему средству измерений.

Высокоточные манометрические приборы условно подразделяют (в нормативной и эксплуатационной документации, в применении) на рабочие средства измерений и эталоны. Рабочие средства измерений предназначены для проведения высокоточных измерений. Назначение эталонов – сравнение их показаний с показаниями поверяемых (калибруемых) средств измерений. Конструктивно деформационные высокоточные манометрические рабочие средства измерений и эталоны давления, функционирующие на этом принципе, различаются тем, что последние для подтверждения своего статуса должны аттестовываться в соответствии с требованиями /4-4/. Посему ниже при описании высокоточных деформационных манометрических приборов могут использоваться одни и другие названия. Автор примет на себя смелость выделить вышеописанную группу манометрических приборов в «эталонные манометры или напоромеры» или «эталонные манометрические приборы». Да простят меня строгие педанты метрологии.

а) Показывающие деформационные – эталонные приборы, включающие манометрические приборы для измерения давления с высокой точностью и эталоны давления, предназначенные для поверки манометров, мановакуумметров, вакуумметров. Эталонные деформационные приборы давления, функционирующие на основе упругих трубчатых чувствительных элементов, известны в практике манометрии многие десятилетия. НПО ЮМАС производит также эталоны для поверки напоромеров, тягомеров, тягонапоромеров и приборы для проведения измерений давления с высокой точностью на основе упругих металлических мембран. Эти приборы, называемые деформационными или механическими, завоевали достойное место в метрологии и их применение в поверке рабочих приборов.

Механические эталонные манометрические приборы, в ряде случаев, могут быть предпочтительнее электронных аналогов по следующим причинам:

Применение грузопоршневых манометрических приборов, а также приборов с механическим уравновешиванием потока, которые являются высокоточными эталонными средствами для поверки промышленных приборов не целесообразно из-за высокой трудоемкости и существенных временных затрат на проведение поверки рабочих манометров.

Позиция по деформационным эталонам давления с классом точности 0,15 у многих ведущих специалистов этой отрасли не определена. Механические приборы такого класса точности достаточно дорогостоящи в производстве, уязвимы для температурных отклонений и даже незначительных ударных воздействий. Поэтому многие метрологи предпочитают для такого класса точности применять электронные приборы, имеющие больший запас по точности и температурной компенсации. Такая позиция у некоторых специалистов может вызывать возражения, но она, всетаки, имеет место.

Деформационные эталоны давления с классом точности

0,4 и 0,25 заслуженно получили широкое признание у отечественных метрологов и обладают всеми преимуществами, описанными выше, перед электронными устройствами. Описанию этих приборов посвящен нижеприведенный материал.

Основой деформационных рабочих эталонов среднего и высокого давления служат традиционные одновитковые или многовитковые трубчатые пружины. Для низких давлений применяются мембраны, мембранные коробки, блоки таких коробок.

Деформационные эталоны давления отличаются простотой конструкции, наглядностью своего функционала, относительно невысокой стоимостью, возможностью регулировки в условиях производственной метрологической лаборатории.

Однако эти приборы имеют свои особенности и нарушение правил их хранения, монтажа, подготовки к работе, непосредственного отсчета показаний могут приводить к существенным погрешностям измерений. Для исключения таких последствий ниже приводится материал, изучение которого может позволить избежать ошибок при работе с эталонами.

Принцип работы деформационных эталонов давления базируется на упругих чувствительных элементах, описанных в главе 2: одновитковых и многовитковых трубках, мембранах, мембранных коробках, мембранных блоках. Для обеспечения задаваемых классов точности и стабильности показаний в конструкциях эталонных приборов увеличивают тяговые усилия УЧЭ путем увеличения их геометрических размеров. Так, если для общепромышленных манометров с классом точности 1,5 основная часть производителей используют диаметр навивки 37…45 мм, в отдельных случаях 64 мм, то для эталонных соответственно 100…120 мм с соответствующим увеличением диаметра трубы-заготовки. Материал, который используется для изготовления УЧЭ заменяется на бериллиевую бронзу или нержавеющие стали с особыми упругими характеристиками, что повышает соответственно стоимость прибора, но также и существенно улучшает его точность и стабильность показаний. Это во многом относится также к мембранам и мембранным коробкам.

Особое внимание в деформационных эталонах давления уделяется передаточным механизмам. Функционально передаточные механизмы таких приборов не отличаются от трибко-секторных передаточных механизмов промышленных манометров (см. гл. 2). Функционально та же линия тяги, соединяющая конец УЧЭ с хвостовиком сектора, принципиально такой же сектор с угловым перемещением, которое преобразовывается в круговое перемещение трибки. С целью обеспечения плавности хода размеры механизмов деформационных эталонов давления увеличиваются. На больших размерах упрощается технология выдерживания соответствующих требований к профилю эвольвент зубчатого зацепления. В таких механизмах совершенствуются подшипники скольжения: устанавливаются подпятники из более твердого материала, монтируются каменные опоры или иные более совершенные подшипники скольжения, что позволяет существенно снизить трения в поворотных узлах.

Тяги и узлы крепления соединения УЧЭ и хвостовика сектора изготавливаются приспособленными к плавным малоходовым их регулировкам с устойчивой фиксацией. В передаточных механизмах деформационных эталонов давления латуни и другие относительно мягкие металлы заменяются на более твердые бронзы, нержавеющие стали. Конструктивно контрольные манометры занимают промежуточное положение между общепромышленными приборами и эталонами. Увеличенный УЧЭ, повышенного качества передаточный механизм, более приспособленные к точной регулировке тяги.

Технологии организации отсчета показаний у деформационных эталонов давления уделяется особое внимание. В соответствии с требованиями нового ГОСТа /4-3/ указательный конец стрелки для стрелочных эталонов должен перекрывать на 3/10…7/10 длину самой короткой отметки шкалы.

Толщина указательного конца стрелки не должна превышать толщины отметок шкалы.

Расстояние между указательной стрелкой и шкалой может вносить существенную погрешность в результат измерения. Чем больше расстояние между стрелкой и циферблатом, тем значительнее может быть результирующая погрешность измерений. Это обусловлено углом, под которым оператор производит отсчет положения стрелки относительно циферблата. С отклонением линии взгляда от прямого угла относительно плоскости циферблата прибора растет погрешность отсчета показаний. Это явление в практике эталонной манометрии получило название эффекта параллакса. Согласно техническому словарю «паралла́кс (от греч. parállaxis — отклонение) видимое изменение относительных положений предметов вследствие перемещения глаза наблюдателя.

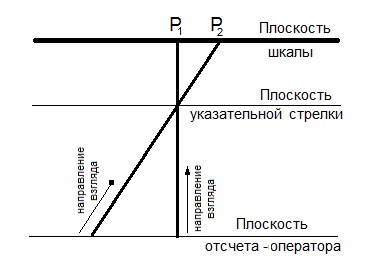

Параллакс может приводить к ошибкам при отсчётах по шкалам, не расположенным вплотную к предметам, длины которых измеряются или положения которых определяются». Схематично явление параллакса представлено на рис.4.1.

Рис.4.1.Схема влияния эффекта параллакса на результат отсчета показаний измерительного прибора.

Как следует из схемы рис.4.1, угол направления взгляда оператора на указательную стрелку относительно плоскости шкалы (перпендикулярно этой плоскости или под определенным углом) определяет величину отсчета измеряемого давления: Р1 или Р2. И, соответственно, увеличение расстояния между указательной стрелкой и циферблатом может приводить к росту погрешности отсчета показаний.

Для уменьшения влияния эффекта параллакса на результат отсчета показаний применяют следующие конструктивные меры: расстояние между шкалой и стрелкой, как требует ГОСТ 8.906/4-3/, ограничивают расстоянием между двумя соседними отметками шкалы, используют ножевидную или плоскостно-ориентированную стрелку, зеркальную шкалу.

В промышленных приборах применяются указательные стрелки с конусообразной рабочей частью. При высокоточных измерениях, поверке такие стрелки из-за существенной ширины их указательной части могут приводить к перекрытию штрихов делений шкалы эталона и увеличению погрешности отсчета. Повышение точности в таких конструкциях обеспечивается заменой их на более совершенные стрелки, некоторые из существующих моделей описаны ниже.

Стрелка с ножевидным концом (Рис.4.2а,в) в деформационных эталонах давления применяется как один из способов уменьшения влияния эффекта параллакса на результат измерений.

а)

б)

Рис.4.2. Вид рабочей части указательной стрелки с ножевидным концом, выполненным из листового материала (а) и из легкой трубки малого диаметра (б).

Ориентация взгляда оператора по ножевидной части указательной стрелки, которая при взгляде сверху принимает вид линии, не позволяет существенно варьировать углом отсчета. Соответственно эффект параллакса в этих конструкциях существенно ниже по сравнению с обычными указательными стрелками.

Непосредственно ножевидные стрелки могут изготавливаться из листа, как алюминиевого, так и стального (рис.4.2а), а также из тонкостенной алюминиевой трубки (рис.4.2б). При достаточном тяговом усилии чувствительного элемента применяются стрелки, вырубаемые из листового материала. При изготовлении деформационных эталонов давления для малых величин, когда инерционность поворота механизма с указательной стрелкой, а также неуравновешенность такой стрелки сопоставимы с тяговым усилием УЧЭ применяются облегченные трубчатые со сплющенным концом стрелки из алюминиевых сплавов

(рис.4.2б).

Указательная стрелка проволочная с петлей (рис. Рис.4.3) может иметь меньший вес по сравнению с ножевидной конструкцией.

Рис.4.3. Вид рабочей части указательной стрелки с проволочным петельным концом.

Изготовление такого узла из тонкой легкосплавной проволоки существенно облегчает конструкцию указательной стрелки. Снижение влияния эффекта параллакса на результат измерений достигается выбором оператором оптимального угла съема показаний, что достигается, как видно из рис.4.3, когда взгляд на стрелку сверху представляет ее вид сплошной равной толщины линией.

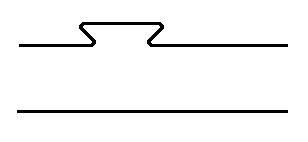

Зеркальная шкала (Рис.4.4) также может содействовать снижению эффекта параллакса на результат измерений. Зеркальная шкала – это условное название. В действительности такая шкала представляет собой циферблат с традиционной нанесенной шкалой отсчета показаний и узкой полосой зеркального материала, располагаемого ниже графической разметки шкалы отсчета. Отечественные производители не устанавливали и пока еще не устанавливают на образцовые (традиционное отечественное название эталонов) манометры зеркальную шкалу из-за технологической сложности такого процесса.

Рис.4.4. Вид зеркальной шкалы эталонного манометра.

Пазовый вырез на угловой длине в 270 и более градусов в стальной шкале нарушал механическую прочность циферблата, затруднял обеспечение целостности стеклянного зеркального полотна.

С появлением алюминиевых пластин с высокой чистотой поверхности, а также эластичных зеркальных материалов изготовление зеркальной шкалы для манометрических приборов стало менее сложной задачей.

Зеркальная полоса позволяет отследить отражение рабочего конца указательной стрелки непосредственно на плоскости шкалы. Таким образом. отсчет показаний производится не по непосредственно показанию стрелки, а по ее отражению в зеркальной полосе шкалы. В таком варианте проведения технологии отсчета исключается влияние угла направления взгляда оператора на результат измерений.

Как дополнительное требование в /4-3/ указывается, что расстояние между отметками шкалы у эталонов должно быть не менее 1 мм. При этом толщина отметок шкалы не должна превышать 1/5 наименьшего расстояния между отметками.

Смещение нуля – это показание средства измерений, отличное от нуля, при входном сигнале (в манометрии – это измеряемом давлении), равном нулю/4-2/.

В зависимости от конструкции прибора, качества его изготовления и комплектующих, технологии и надежности изготовителя в ряде случаев даже небольшие ударные нагрузки, температурные колебания приводят к смещению нулевого положения стрелки прибора, что может не позволить организовать процесс измерений с соблюдением заявленных метрологических характеристик.

Корректировка нулевого положения указательной стрелки (корректировка нуля) – одна из существенных проблем деформационных эталонов давления. Актуальность объясняется требованием обеспечением высокой точности отсчета проводимых измерений (сравнений). В практике приборостроения манометрических приборов получили разные методы корректировки смещения нуля, представленные ниже:

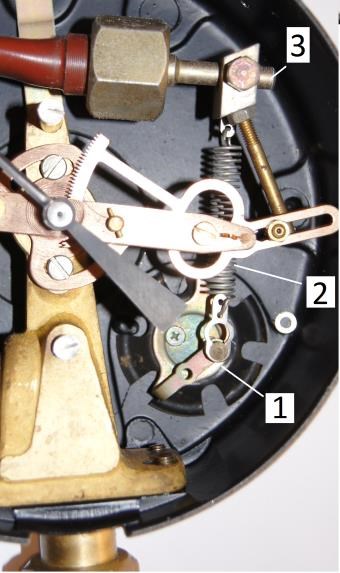

Корректировка положения конца трубчатого УЧЭ путем изменения натяга дополнительной пружины традиционно применялась отечественными производителями в качестве регулятора нуля. Такая конструкция, представляющая собой узел корректора нулевого положения стрелки, монтируется на тыльной стороне корпуса (Рис.4.5а). Этот узел включает поворотный механизм 1 с эксцентричным креплением пружины 2, соединенной с наконечником 3 трубчатой пружины. Осевое перемещение поворотного механизма 1 из-за эксцентричности крепления приводит к изменению силы натяжения пружины 2 и, соответственно, перемещению наконечника 3 чувствительного элемента. Такое перемещение конца трубчатого элемента приводит к корректировке положения стрелки прибора.

а)

б)

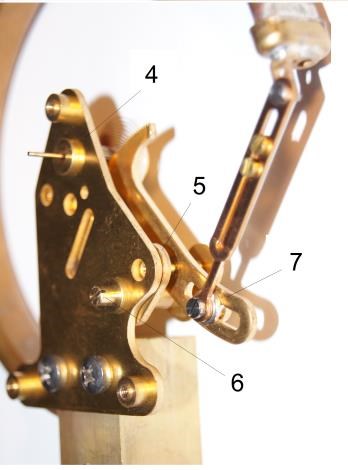

Рис.4.5. Вид узла корректировки нулевого положения стрелки на основе: а - поворотно-пружинного механизма; б – перемещения механизма с жестко закрепленной верхней платой: 1 - поворотный механизм; 2 – пружина; 3 – наконечник; 4 – дополнительная верхняя плата механизма; 5– основная верхняя плата механизма; 6 – кулачок; 7 - сектор.

Необходимо обращать внимание, что в такой конструкции величина натяжения пружины 2, изменяющаяся в зависимости от угла поворота механизма 1, может оказывать влияние на вид основной характеристики прибора и влиять на погрешность показаний манометрического прибора.

Перемещение трибко-секторного передаточного механизма с жестко закрепленной верхней платой может обеспечивать корректировку нулевого положения стрелки. На рис.4.5б показан вид узла корректировки, функционирующего на таком принципе. В приборе монтируется дополнительная верхняя плата 4. К этой плате на оси трибки крепится трибко-секторный передаточный механизм с основной верхней платой 5. Его перемещение относительно верхней платы осуществляется с помощью кулачка 6. Такое перемещение приводит к изменению положения сектора 7 механизма и, соответственно, углу поворота указательной стрелки. Ранее отечественные компании не могли производить приборы с таким методом корректировки нуля из-за не индентичности зубчатого зацепления механизма. В настоящее время эта проблема успешно решена и такой метод корректировки нуля является одним из наиболее простых, надежных и перспективных.

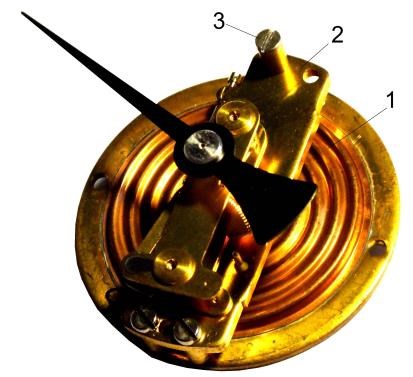

Метод корректировки нуля путем перемещения циферблата известен давно. Однако устройства для реализации такого метода различны и постоянно совершенствуются. На рис.4.6 показано одно из таких устройств. Циферблат 1 монтируется на трибко-секторном механизме с возможностью кругового перемещения. На тыльной стороне циферблата 1 соосно с круговым отверстием 2 неподвижно крепится зубчатый сектор 3.

На верхней плате трибко-секторного механизма 4 монтируется зубчатый вращатель 5, свободный конец которого имеет паз для его поворота. Зубья вращателя 5 и сектора 3 образуют соответствующее зубчатое зацепление. В собранном состоянии поворот зубчатого вращателя 5 приводит к угловому перемещению циферблата 1 и, соответственно, корректировке нулевого положения стрелки.

Рис.4.6. Метод корректировки нуля путем перемещения циферблата зубчатым вращателем: 1 – циферблат; 2 - круговое отверстие; 3 –зубчатый сектор; 4 – трибко-секторный механизм; 5 – зубчатый вращатель.

Конструкция корректировки нуля путем перемещения циферблата зубчатым вращателем относительно проста, зарекомендовала высокой надежностью.

Корректировка нулевого положения стрелки на мембранных эталонных манометрических приборах с плоскостным трибко-секторным механизмом обеспечивается вращением одним из дистанциирующих винтов, соединяющих мембрану и механизм (рис.4.7). Мембранная коробка 1 соединена с механизмом 2 с помощью дистанциирующего винта 3. Установка на винт 3 пружины обеспечивает перемещение механизма 2 относительно мембранного блока 1 при вращении этого винта в любом из двух направлений. Таким образом, корректируется положение стрелки манометрического прибора малых давлений.

Рис.4.7. Вид узла корректировки нулевого положения стрелки измерительного блока мембранного прибора: 1 – мембранная коробка; 2 – механизм; 3 – винт дистанциирующий.

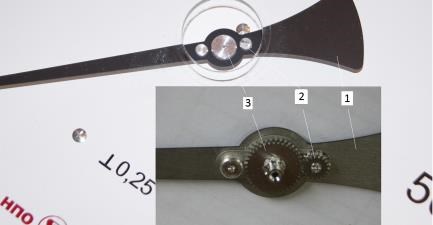

Установка на узле крепления стрелки дополнительного поворотного механизма (Рис.4.8) является одним из наиболее простых методов корректировки нулевого положения указательной стрелки.

Рис.4.8. Узел корректировки нулевого положения стрелки на основе поворотного механизма: 1 – тело стрелки; 2 – дополнительная звездочка; 3 – гильза.

На теле стрелки 1 монтируется дополнительная звездочка 2, входящая в зубчатое зацепление с зубчатой торцевой частью гильзы 3, имеющей свободное поворотное перемещение в теле стрелки 1. Таким образом, при установленной на оси трибки стрелки ее угловое перемещение обеспечивается поворотом шлица дополнительной звездочки 2. В результате может проводиться корректировка нулевого положения стрелки без воздействия на узлы и соединения трибко-секторного механизма, наконечника трубчатой пружины, соединительных линий.

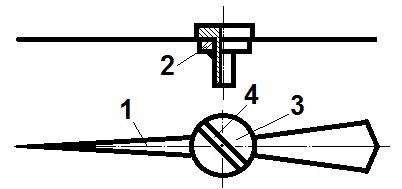

Стрелка с поворотной гильзой также может успешно применяться для корректировки нулевого положения указателя давления (рис.4.9).

а)

б)

Рис.4.9. Схема (а) и вид (б) стрелки с поворотной гильзой: 1 – указатель; 2 – прокладка; 3 – гильза; 4 – шлиц.

На указателе 1 (рис.4.9) с промежуточной прокладкой 2 запрессовкой монтируется гильза 3. Не плотная запрессовка обеспечивает возможность кругового перемещения указателя 1 относительно гильзы 3. Наличие шлица 4 обеспечивает корректировку указателя 1 относительно шкалы прибора при жестко закрепленной на оси механизма (трибке) гильзы 3. Не плотность запрессовки указателя должна, однако, исключать его свободное неконтролируемое перемещение.

Шкала средства измерений – это часть показывающего устройства средства измерений, представляющая собой упорядоченный ряд отметок вместе со связанной с ними нумерацией/4-1/.

Шкалы деформационных эталонов давления в зависимости от исполнения механической части подразделяются на условные и именованные.

Условная шкала физической величины – шкала физической величины, исходные значения которой выражены в условных единицах. Зачастую условные шкалы называют неметрическими шкалами/4-2/. Приборы с условными шкалами должны комплектоваться (переводными) таблицами соответствия, устанавливающими зависимость между условными единицами и действительными значениями измеряемого давления. Как правило, такие таблицы, оформленные в компактные бумажные листки и утвержденные уполномоченной на поверку организацией, крепятся по центру стекла эталонного прибора с условной шкалой. Деформационные эталоны давления с условной шкалой автор в мире практически не встречал. Такие конструкции можно отнести к уникальному техническому опыту советских инженеров. Недостаточный уровень развития металлургии труб для чувствительных элементов, выражавшейся в неточности геометрических размеров, неравномерности химического состава, различии физических свойств по длине заготовки предопределяло затруднительность изготовления УЧЭ с идентичными характеристиками, т.е. каждый элемент имел индивидуальную зависимость между перемещением и воздействующим давлением. Зачастую вид этой зависимости существенно отличался от линейной. В этой ситуации использование условных шкал было наиболее оптимальным.

Незамысловатое решение по условным шкалам деформационных эталонов давления, как подтвердила многолетняя практика, оказалось очень жизнеспособным и имеющее существенное удобство при использовании приборов с такими шкалами в практике работы поверочного органа. Так, например, при появлении сомнений в корректности показаний эталонного прибора (ударные или вибрационные нагрузки, температурные воздействия и др.) определение новой зависимости, при наличии эталона более высокого разряда, занимает короткое время.

Условные шкалы отечественных деформационных эталонов давления в зависимости от класса точности и размера корпуса имеют равномерную оцифровку от 100 до 400 делений (рис.4.10), как это определено действовавшим ранее и основные положения которого традиционно используют в настоящее время ГОСТ 8.161-83/4-15/ и, например, показано на рис. 4.10. ГОСТ 8.161-83 в настоящем заменен МИ 2102-90/4-16/ и МИ2145-91/4-17/.

Допустимая погрешность в визуальном отсчете (количество делений шкалы) деформационного эталона давления с условной шкалой рассчитывается исходя из количества делений и класса точности.

а)

б)

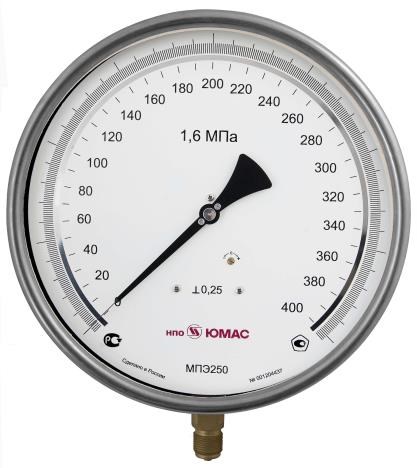

Рис. 4.10. Вид деформационных эталонов давления НП160 (а) и МП250 (б) с условными шкалами.

Таким образом, деформационные эталоны давления с условными шкалами имеют ряд преимуществ:

Именованная шкала (рис.4.11) устанавливается на приборах, у которых значения измеряемого давления или разрежения совпадают с оцифрованными обозначениями на шкале измерительного устройства/4-18/.

а)

б)

Рис.4.11. Вид деформационных эталонов давления с именованными шкалами НП160 (а) и МП250 (б).

Отсутствие переводных таблиц и обеспечение непосредственного отсчета измеряемого давления обеспечивают удобство в работе с деформационными эталонами давления с именованными шкалами особенно в условиях использования таких приборов в качестве рабочих средств измерений.

Повышение уровня технологий в производстве передаточных механизмов, упругих чувствительных элементов позволяет разрабатывать новые модели и находить новые решения в конструкциях деформационных эталонов давления. Так, в компании НПО ЮМАС производятся эталоны давления с классом точности 0,15 именованной шкалой в корпусе 160 мм (рис.4.12).

Рис.4.12 Вид деформационного эталона давления МП160 с классом точности 0,15.

Конструктивно деформационные эталоны давления с именованными и условными шкалами не различаются между собой. Такие же упругие чувствительные элементы с увеличенными геометрическими размерами и более строгими требованиями к однородности и упругим характеристикам металла, такие же трибко-секторные передаточные механизмы с более точными размерами и чистотой поверхностей цапф и зубчатого зацепления. Однако в приборах с именованными шкалами упругие чувствительные элементы элемента должны иметь идентичность и линейность характеристик для каждого диапазона давления, что не является основным требованием к УЧЭ приборов с условными шкалами. Несомненно, что не идентичность и нелинейность УЧЭ может компенсироваться изготовлением индивидуальных шкал, но это достаточно трудоемкий и дорогостоящий процесс, который может предопределять большие сложности при перенастройке приборов.

Качество чувствительных элементов для приборов с именованными шкалами во многом определяют технологи производства заготовок чувствительных элементов, хотя последующий расчет геометрии УЧЭ и технология изготовления немаловажны.

Существенным преимуществом эталонных манометров с именованными шкалами является возможность проведения измерений по всей шкале, между тем, как у приборов с условными шкалами это можно делать только на оцифрованных значениях, для которых приведены табличные данные соответствия.

Возникают сложности в применении деформационных эталонов давления с условными шкалами при поверке по рабочему значению, т.е. если рабочий манометр индикатирует давление, которое находится между оцифрованными делениями эталона, то процесс сравнения двух показаний достаточно затруднителен.

Проведение высокоточных измерений с помощью эталонных манометров с условной шкалой возможно также только на аттестованных точках. В промежуточных диапазонах между этими точками из-за неустановленности соответствия условных делений шкалы значениям давления представительные измерения проводить затруднительно.

Эти недостатки не присущи эталонным деформационным манометрическим приборам с именованной шкалой, хотя необходимо отметить, что манометры с именованной шкалой более требовательны к транспортировке, трудоемки в настройке.

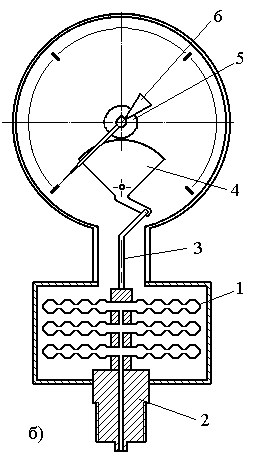

Напоромеры эталонные на мембране производятся в НПО ЮМАС с наиболее высоким классом точности 0,4 и минимальным давлением 1,6 кПа. Для повышения класса точности (до 0,25) и при необходимости уменьшения верхнего предела измерения разработаны конструкции приборов на основе блока мембранных коробок. На рис. 7.13 показан внешний вид и схема эталонного напоромера с классом точности 0,25 для измерения давлений от 0 до 16 кПа. Чувствительный элемент изготовлен в виде трех мембранных коробок, внутренние полости которых соединены между собой. Эти коробки образуют единый мембранный блок 1, который установлен неподвижно на держателе 2. На верхней площадке мембранного блока закреплен шток 3, который в зависимости от прогиба блока и соответственно от значения измеряемого давления перемещается вертикально и передает это движение на рычаг сектора 4, который в свою очередь приводит к осевому перемещению трибки 5 и закрепленной на ней стрелки 6. Таким образом, измеряемое давление посредством линейного перемещения верхней геометрической точки мембранного блока приводит к угловому перемещению стрелки 6.

а)

б)

Рис. 4.13. Внешний вид (а) и схема (б) мембранного эталонного манометрического прибора для измерения малых давлений:

1 – мембранный блок; 2 – держатель; 3 – шток; 4 – сектор;

5 – трибка; 6 – стрелка

Нормальная рабочая температура для этого прибора соответствует 20 оС. При отклонении температуры окружающего воздуха от этого значения в приборе предусмотрена коррекция нулевой точки. В процессе подготовки к работе с помощью корректора «нуля» стрелка устанавливается на начальное значение, что обеспечивает компенсацию влияния температуры в допустимом диапазоне параметров.

Приборы этого типа могут применяться для измерений как избыточного, так и вакуумметрического давления газовых сред, т. е. для измерения как напора, так и тяги в диапазоне от -40 до 40 кПа.

Мембранные эталонные манометрические приборы, как, впрочем, и другие рабочие эталоны давления из-за недопустимости воздействия на них давления выше предельно-допустимого, рекомендуется эксплуатировать в комплекте с предохранительными клапанами, защищающими блок первичного преобразования от необратимых деформаций. Одна из таких конструкций клапана приведена в разделе 5.4.

Особые требования предъявляются к транспортировке эталонных манометрических приборов. Не допускается в процессе перемещения этих приборов воздействие ударных нагрузок, повышенной тряски. Из-за больших размеров УЧЭ, что образовывает значительную консоль, высокой точности деталей передаточного механизма, как и его прецизионной сборки высокие вибрационные нагрузки недопустимы. Отечественными нормами ранее предусматривалась, что транспортировка эталонных деформационных приборов измерения давления должна проводиться только с предварительным заполнением внутренней полости трубчатой пружины или мембранной коробки газом, находящимся под давлением. Причем рекомендации предусматривали заполнение внутренней полости чувствительного элемента до давления, равного примерно 30 % верхнего предела измерения прибора.

В эталонных средствах измерения должна предусматриваться возможность опломбирования прибора с целью исключения несанкционированного доступа к регулировочным узлам.

б) Цифровые эталоны – приборы с высоким классом

точности изготавливаются рядом отечественных и иностранных компаний. В настоящем разделе описаны приборы, которые поставляются компанией НПО ЮМАС и которые испытаны нашими потребителями на протяжении многих лет, удобны в эксплуатации и имеют уникальные технические характеристики.

Первичные преобразователи, производимые ведущими мировыми компаниями, функционируют, в зависимости от измеряемого диапазона давления, на основе емкостного, тензо- и резонансного методов.

Применение современных первичных преобразователей вкупе с микропроцессорной системой учета паразитных факторов, включая колебания температуры окружающего воздуха и измеряемой среды позволил известные методы применить в эталонных преобразователях давления, включая с цифровые выходы для ПК и внешней индикации измеряемых значений.

Стандартные манометры МО-05 обеспечивают температурные влияния окружающей среды в диапазоне +10…+35оС. Специальное исполнение МО-05 работоспособно без дополнительной погрешности в диапазоне минус 20…+70оС.

Цифровой эталонный манометр МО-05, представленный на рис.4.14, изготавливается с классом точности 0,5, 0,4; 0,25; 0,15; 0,1; 0,05 и 0,025.

Рис.4.14. Вид цифрового эталонного манометра МО-05.

Цифровой манометр МО-05 имеет по пять поддиапазонов измерений давления внутри каждого диапазона. Первичный преобразователь монтируется в блоке присоединительного штуцера. Плата преобразования, цифровые индикаторы и блок питания размещены в алюминиевом корпусе диаметром 100. Передняя обечайка с элементами управления опечатывается, что предотвращает несанкционированное вмешательство в измерительную схему. Задняя крышка, обеспечивающая доступ к элементам питания, монтируется на резьбе. На лицевой панели расположен инфракрасный порт для подстройки верхнего предела измерений каждого поддиапазона при проведении калибровки.

Прибор обеспечивает работоспособность после трехкратной перегрузки с визуальной и звуковой сигнализацией при превышении измеряемого диапазона.

Манометрические приборы МО-05 несколькими измерительными блоками объединяют измерительные диапазоны манометров, вакуумметров, мановакуумметров, напоромеров, тягомеров, тягонапоромеров и измерителей абсолютного давления. Дополнительное удобство обеспечивается комплектацией в одном исполнении системы установки единиц измерения. Так, наиболее часто заказывают единицы в МПа, кПа, кгс/см2, но возможны и другие различные варианты.

Цифровые эталонные манометры МО-05

классифицируются в соответствии с ГОСТ Р 52931-2008 следующими данными:

Манометрические приборы, настраиваемые и поверяемые на газе, особенно это касается измерителей малых давлений, могут использоваться, как это отмечено в разделе 1.4, для измерения давления газовой среды. У приборов, настраиваемых на жидкости, при эксплуатации в схемах измерения или поверки внутренняя полость должна быть также заполнена жидкостью. В особенности это относится к эталонным приборам, где при существенных геометриях УЧЭ изменение рабочей среды может приводить к более значительным изменениям величины погрешности.

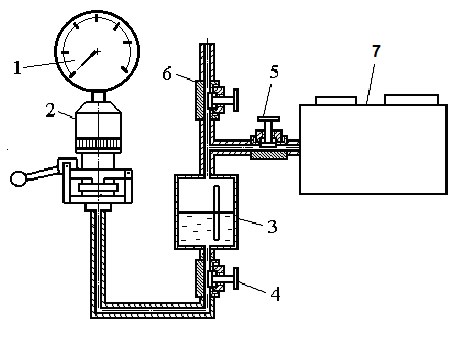

Схема их заполнения манометрических приборов жидкостью приведена на рис. 4.15. Манометр 1 устанавливается в зажим 2. Разделительный сосуд 3 наполовину заполняется рабочей жидкостью. Клапан 4 открыт. При открытом клапане 5 и закрытом клапане воздушной среды 6 включается вакуум-насос 7 и из разделительного сосуда 3 откачивается воздух. Откачивание производится до тех пор, пока не прекратится появление из жидкости пузырьков воздуха. После этого закрывается клапан вакуум-насоса 5 и открывается клапан воздушной среды 6. Жидкая среда из разделительного сосуда 3 из-за разности давлений (вакуумного внутри прибора и атмосферного снаружи жидкости) заполняет внутреннюю полость измерительного прибора. С целью обеспечения гарантированности проводимых измерений операция должна повторяться 2…3 раза.

Рис.4.15. Схема заполнения внутренней полости упругого чувствительного элемента эталонного манометра: 1 – манометр; 2 - зажим образцового манометра; 3 – разделительный сосуд с жидкостью; 4 – клапан подвода жидкости; 5 – клапан вакуумнасоса; 6 – клапан воздушной среды; 7 – вакуумм-насос.