Методики поверки, по которым проводится поверка и калибровка стандартных манометрических приборов представлены в /4-19,4-20,4-15 и др./. Для приборов специальных исполнений должны быть утвержденные соответствующим органом (как правило, это ВНИИМС) индивидуальные методики поверки, как например/4-21/.

Поверку средств измерения могут проводить только метрологические службы юридических лиц, аккредитованные Федеральной службой по аккредитации (Росаккредитация). Росаккредитация была создана в 2011 году в соответствии с Указом Президента Российской Федерации от 24 января 2011 г. № 86 «О единой национальной системе аккредитации»/4-22/ и действует на основании Федерального Закона РФ N 412-ФЗ «Об аккредитации в национальной системе аккредитации» от 28.12.2013г./4-23/ и постановлением Правительства РФ №845 от 17.11.2011г./4-24/.

Аккредитация метрологических служб на право проведения поверочных и калибровочных работ осуществляется соответствующими комиссиями, создаваемыми ФГУП «Росаккредитация» из экспертов, имеющих соответствующую квалификацию.

Аккредитация может проводиться как метрологической службы, так и ее структурного подразделения - лаборатории поверки или (и) калибровки.

Федеральная служба по аккредитации при положительном решении выдает аттестат аккредитации на право поверки с приложением «Область аккредитации», в котором указывается вид и тип средств измерений, которые могут поверяться аккредитованным лицом. Область аккредитации на право поверки также определяет диапазон измерений поверяемых средств и их погрешности.

Согласно требованиям закона №412-ФЗ/4-23/ аккредитованное лицо обязано проходить процедуру подтверждения компетентности в следующие сроки:

Следует обратить внимание, что «решение о проведении процедуры подтверждения компетентности аккредитованного лица принимается на основании заявления аккредитованного лица»/4-23/ т.е. аккредитованное лицо должно самостоятельно подавать заявку на подтверждение компетентности. При отсутствии такой заявки в сроки, определенные /4-23/, аккредитация на право поверки приостанавливается. Формы документов по взаимодействию с Росаккредитацией определены приказом Минэкономразвития РФ №288 от 23.05.2014г./4-25/.

При организации поверки и калибровки особое внимание в первую очередь необходимо уделять следующим факторам: профессиональной подготовленности поверителей и калибровщиков, техническому состоянию рабочих эталонов и вспомогательному оборудованию, условиям проведения поверки или калибровки.

Профессиональная подготовленность поверителей и калибровщиков. Поверку могут проводить только специалисты, прошедшие специальный курс обучения, успешно окончившие его и получившие соответствующее удостоверение или свидетельство с последующей аттестацией специалистов-поверителей для работы с определенным перечнем измерительных приборов, которая проводится органами Государственной метрологической службы, о чем также выдается соответствующее свидетельство.

Каждый поверитель имеет персональное клеймо, которое может использовать только в пределах своей компетенции.

Техническое состояние рабочих эталонов. Метрологические службы, проводящие поверку или калибровку должны иметь весь набор эталонов и иных средств измерений, а также вспомогательное оборудование, необходимые для проведения поверки или калибровки средств измерений, определенных областью аккредитации.

Эталоны, под которыми подразумеваются средства сравнения (более детально см. выше), предназначенные для поверки манометрических приборов, в соответствии с требованиями /4-4,4-3,4-26/ должны проходить первичную аттестацию и должны быть включены в Базу данных Утвержденных эталонов/4-27,4-28/. Для прохождения процедуры первичной аттестации разрабатывается документация на эталон: паспорт, правила содержания и применения, включая раздел «Методика периодической аттестации эталона» или «Методика калибровки». Свидетельство о поверке с указанием разряда эталона по государственной поверочной схеме и вышеперечисленной документацией направляются в Росстандарт. При положительной оценке представленных технических характеристик и сопроводительных документов Росстандарт выдает свидетельство об аттестации эталона и включает его в соответствующую базу данных. Владелец эталонов после получения свидетельств об аттестации издает на предприятии приказ о введении их в работу.

Эталоны должны поверяться в соответствии с установленной методикой и с установленным межповерочным периодом поверки или калибровки и должны иметь действующие свидетельства о поверке, а также протоколы поверки. На эталоны давления выдается свидетельство о государственной поверке установленной формы. На обратной стороне свидетельства указываются нормативные документы, по которым проводилась поверка этого эталона давления.

Вспомогательное оборудование должно подвергаться контролю работоспособности в соответствии с требованиями технической документации.

На каждом эталоне и каждой единице вспомогательного оборудования должна быть закреплена одна из этикеток, отражающая их состояние:

Этикетка должна быть закреплена на упаковке или ячейке для хранения эталонов или оборудования.

При выборе эталона должны быть соблюдены следующие требования/4-3/:

Условия проведения поверки или калибровки. Для проведения поверки или калибровки приняты параметры нормальных условий окружающей среды. Нормальными для определения основной погрешности поверяемого средства измерений согласно ГОСТ 8.395–80 /4-29/ следует считать условия, при которых составляющая погрешности поверяемого прибора от действий различных влияющих параметров в сумме не превышает 35 % предела допускаемой основной погрешности поверяемого измерителя. Конкретные данные для нормальных условий окружающей среды при поверке измерительных приборов представлены в табл.4.1.

Таблица 4.1

Нормальные значения параметров окружающей среды при поверке/4-29/

|

Влияющая величина |

Значение, допускаемое к ограниченному примене- |

|

|

|

|

|

|

Наименование |

Номинальное значение |

нию в качестве номинального |

|

Температура: |

|

|

|

К оС |

293 20 |

273; 90; 4,2 23; 25; 27 |

|

Атмосферное давление: кПа Па мм. рт. ст. |

101,3 – 760 |

100 101325 750 |

|

Относительная влажность, % |

60 |

0; 55; 58; 65 |

Типовая методика поверки показывающих манометрических приборов /4-19/ определяет, что температура окружающего воздуха (tокр) в помещении, где проводится поверка, должна быть 20 или 23 ºС с допускаемым отклонением: ±2 °С - для приборов классов точности 0,6 и 1; ±5 °С - для приборов классов точности 1,5; 2.5 и 4.

Рt = Ktэ (t2 - t1) P/100,

где P - измеренное давление; t2 - температура реальная; t1 - температура номинальная; Ktэ - температурный коэффициент.

Температурный коэффициент должен устанавливаться в каждого металла, из которого изготавливается упругий чувствительный элемент.

Автору не известны работы по экспериментальному исследованию влияния температуры на упругие свойства современных металлов, применяемых в эталонной манометрии. Этим обусловлена цель экспериментальных исследований, проведенных в компании НПО ЮМАС по определению влияния температуры на метрологические характеристики эталонов давления.

Для исследований приняты деформационные эталоны давления с упругим чувствительным элементом, изготовленным из бериллиевой бронзы.

Для исследований приняты температуры от 5 до 60 оС с колебанием относительной влажности окружающего воздуха в пределах 70-80 %.

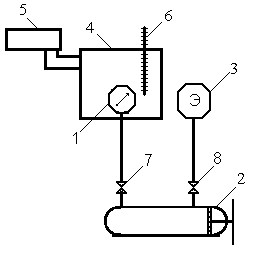

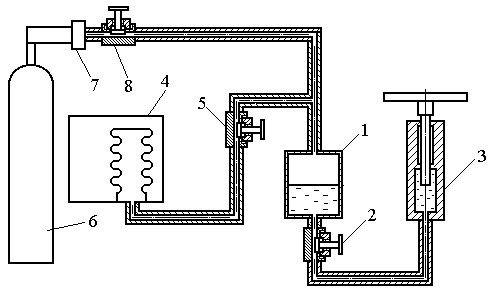

Экспериментальная установка и методика проведения измерений более детально представлены в /4-30, 4-31/ и разделе 2.5. Основные элементы ее показаны на рис.4.21.

Рис.4.21. Схема экспериментальной установки для определения режимов работы манометрических приборов с УЧЭ в зависимости от температуры окружающей среды: 1 – исследуемый манометр; 2 - ручной пресс для создания давления; 3 – грузопоршневая колонка; 4 – воздушный термостат; 5 – динамический воздухонагреватель; 6 – термометр; 7, 8 – клапаны запорные.

В качестве прибора-эталона использована грузопоршневая колонка МП-60 класса точности 0,05, предварительно поверенная в метрологическом центре.

Для проведения испытаний приняты показывающие эталоны давления с диаметром корпуса из нержавеющей стали 250 мм, с прямой зеркальной шкалой отсчёта, класса точности 0,25, с квадратом латунного держателя 22х22мм, присоединительной резьбой М20х1,5, диаметром навивки трубчатой пружины 104 мм и пределом измерения 2,5 МПа. С целью активизации теплообмена и снижения времени выхода на стабильный температурный режим в исследованиях использованы манометры с демонтированным корпусом.

Исследования проведены в соответствии с /4-19, 4-21/ при прямом и обратном ходе. Для более качественного проведения эксперимента была принята регистрация показаний на 21 (двадцати одной) манометрической точке.

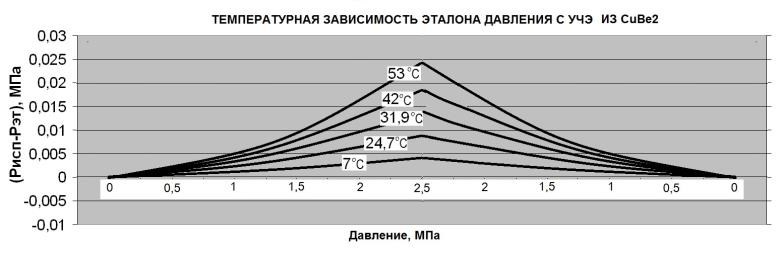

В результате проведения эксперимента были получены и обработаны данные, исходя из которых, была построена зависимость (рис.4.22) разности показаний эталона испытуемого и рабочего эталона давления в диапазоне давлений от 0 до 2,5 МПа при прямом и обратном ходе.

Рис.4.22. Зависимость погрешности деформационного эталона давления с чувствительным элементом из бериллиевой бронзы от температуры окружающего воздуха.

Анализ расчетных и экспериментальных данных показывает, что при температуре 7оС наблюдается пиковое значение суммарной предельной допустимой погрешности равное 0,014 МПа при расчётной 0,03025 МПа. При увеличении температуры до 24,7 оС наблюдается более плавная зависимость, придерживающаяся оси X, что вполне логично, т.к. нормальной температурой для приборов с высоким классом точности принято 20+2оС. Пик погрешности, наблюдаемый при данной температуре, составляет 0,008 МПа при расчётной величине 0,0088. При температуре 31,9 о

С наблюдается резко выраженное поведение зависимости с пиковым значением 0,012 МПа при расчётной - 0,0196 МПа. В диапазоне температур от 42 до 53оС происходит плавный рост зависимости погрешности от температуры. Так, при температуре 42оС пиковым значением является 0,02 МПа при расчётной 0,0347 МПа, при температуре 53оС пиковое значение 0,03 МПа при расчётной величине 0,0512 МПа.

Расчетные погрешности деформационного эталона давления с кл.т. 0,25 с УЧЭ из бериллиевой бронзы при разных температурных коэффициентах

Таблица 4.2

|

t, oС |

Значения суммарной по- грешности, эксп., МПа |

Расчётное значение суммарной предельной допустимой погрешности, МПа |

||||

|

Кtэ=0,06 %/ оС |

Кtэ=0,05 %/ оС |

Кtэ=0,04 %/ оС |

Кtэ=0,03 %/ оС |

Кtэ=0,02 %/ оС |

||

|

7,0 |

0,014 |

0,030 |

0,026 |

0,022 |

0,018 |

0,014 |

|

24,7 |

0,008 |

0,009 |

0,008 |

0,008 |

0,008 |

0,007 |

|

31,9 |

0,012 |

0,020 |

0,017 |

0,015 |

0,013 |

0,011 |

|

42,0 |

0,020 |

0,035 |

0,030 |

0,025 |

0,021 |

0,016 |

|

53,0 |

0,030 |

0,051 |

0,044 |

0,036 |

0,029 |

0,021 |

Таким образом, следует, что температурный коэффициент равный 0,06 %/оС для деформационных эталонов давления с кл.т. 0,25 с УЧЭ из бериллиевой бронзы производства НПО ЮМАС является завышенным.

Для выбора наиболее оптимального значения температурного коэффициента для деформационных эталонов давления с кл.т. 0,25 с УЧЭ из бериллиевой бронзы в таблице 4.2 приведены расчеты значений суммарных допустимых погрешностей с разными Ktэ.

В результате, основываясь на данных, полученных экспериментальным и расчётным путями (таблица 4.2) можно определить оптимальный температурный коэффициент для приборов кл.т. 0,25 данной серии эксперимента. При температуре окружающей среды 7оС экспериментальным значением является 0,014 МПа, тогда как минимальное значение расчётной суммарной предельной допустимой погрешности равно 0,01425 МПа, полученное с использованием температурного коэффициента 0,02 %/оС. Для температуры 24,7 оС экспериментальное значение равно 0,008 МПа, а наиболее оптимальным значением расчётной допустимой погрешности является 0,00795 МПа, которое хотя и находится на границе экспериментального значения, но при его округлении получается величина равная экспериментальной, при температурном коэффициенте 0,04 %/оС.

Последующий анализ данных показывает, что при окружающей температуре 31,9 оС наиболее приемлемым температурным коэффициентом является 0,03 %/ оС, при 42 оС – 0,03 %/ оС, при 53 оС – 0,04 %/ оС.

Таким образом, из проведенных экспериментальных исследований следует, что для деформационных эталонов давления с кл.т. 0,25 с УЧЭ из бериллиевой бронзы может быть применен температурный коэффициент 0,03 %/оС, который удовлетворяет большинству точек эксперимента, но отвечает всем точкам эксперимента с существенным запасом коэффициент, равный 0,04 %/ оС.

Основные правила проведения поверки детально регламентированы МИ 2124-90/4-19/. Первым этапом поверки служит внешний осмотр, в результате которого отбраковываются манометры с механическими повреждениями корпуса, присоединительного штуцера (препятствующих присоединению и не обеспечивающих герметичность и прочность соединения), стрелки, стекла, циферблаты, влияющих на эксплуатационные свойства.

На втором этапе каждый прибор проверяют на герметичность и качество уплотнения между присоединительным штуцером и гнездом устройства для создания давления. В системе создают давление, соответствующее верхнему пределу измерений поверяемого прибора, и закрывают клапаны подвода рабочей среды. Прибор и уплотнения считают герметичными, если показания его после установления давления в течение 1…2 мин. и последующие 3 мин. не уменьшается более чем на 2 % установившегося давления.

Приборы предварительно необходимо выдерживать в течение 5 мин. под давлением, равным значению верхнего предела измерений, затем, снизив давление до нуля, корректировать нуль-положение стрелки. Допускается выдерживать вакуумметры под давлением, меньшим верхнего предела измерений, но не менее 0,95 значения атмосферного давления во время проведения поверки.

Поверка манометров с дополнительными шкалами, как, например, фреоновые с температурной шкалой, должна проводиться только по шкале давления. Поверку манометров, не имеющих шкалы, отградуированной в единицах давления, поверяют только при наличии соотношения приведенных на шкале единиц и единиц давления.

Поверка манометра может производиться одним из следующих способов:

Отсчет показаний показывающего манометра при поверке должен проводиться с точностью до 0,1 цены деления. Направление зрения оператора при отсчете показаний должна должно проходить через конец указательной стрелки перпендикулярно поверхности циферблата. При ножевом окончании указательной стрелки направление зрения должно быть в плоскости лезвия ножа (см. раздел 4.2).

Поверка манометра реализуется путем плавного подъема давления, остановки в каждой из определенных точек, достижении максимального значения шкалы, 5-минутной выдержки и плавного снижения с фиксированием показаний при тех же значениях давления, что и при повышении давления. Скорость изменения давления не должна превышать 10% диапазона показаний в секунду.

Основная абсолютная погрешность прибора определяется как разница между показаниями поверяемого и эталонного манометров. Эта погрешность, как и разность в показаниях прямого и обратного ходов, не должна превышать значения , соответствующего классу точности для поверяемых приборов из эксплуатационной системы. Как для новых приборов, так и для отремонтированных значение основной абсолютной погрешности должно соответствовать 0,8.

Результатом поверки является подтверждение пригодности или непригодности измерительного прибора к применению. При пригодности, как правило, на стекло манометрического прибора наносится поверительное клеймо. У номерованных приборов оттиск поверительного клейма может наносится на сопроводительную документацию (паспорт). Обязательно для эталонных приборов и в ряде случаев манометрических приборов повышенной точности выдается свидетельство поверки.

При несоответствии результатов поверки заявленному классу точности измерительного прибора делается соответствующая отметка в сопроводительной документации на этот прибор.

Результаты поверки как положительные, так и отрицательные обязательно регистрируются в журнале учета аккредитованного подразделения.

В помещениях, где проводится поверка или калибровка исключаются всякого рода вибрации, тряски. Не допускается подвергать ударам и даже незначительным механическим воздействиям приборы как эталоны, так и поверяемые манометры. Максимально допустимое механическое воздействие на манометрические приборы не должно превышать предельно-допустимых как по частоте (в пределах 0,01…30 Гц), так и по амплитудам виброперемещений (до 0,075 мм) и ускорения (до 0,2м/с2).

Вблизи приборов не должны находиться отопительные устройства, открытые окна, аэроустановки с холодным воздухом и др.

При поверке и калибровке манометрических приборов в зависимости от их устройства и класса точности необходимо соблюдать определенные требования. Рассмотрим особенности поверки наиболее распространенных моделей манометрических приборов.

Манометры с трубчатой пружиной поверяют при температуре 20 или 23 оС. Допустимое отклонение температуры зависит от класса точности показывающего манометра и составляет: для класса точности 0,4 и 0,6 - ± 2 оС, с классом точности 1,0 – ± 3 оС. Для приборов с классами точности 1,5; 2,5 и 4 отклонения температуры должны составлять ± 5 оС. Для эталонных манометров с трубчатой пружиной за нормальную принимают температуру, указанную в паспорте устройства.

Приборы выдерживаются в нерабочем состоянии при отмеченной выше температуре от 1 до 12 ч. В зависимости от разницы температур воздуха в помещении для поверки и местом, откуда внесен прибор.

Для технических манометров поверку производят, как отмечалось в п.1.3, по восьми значениям давления для классов точности 0,4 и 0,6 и не менее чем по пяти точкам шкалы – для классов точности 1,0; 1,5; 2,5 и 4,0 с включением нижнего и верхнего предельных значений давления. Эталоны давления в зависимости от диапазона поверяют на 8-13 точках (табл. 4.3). Поверяемые точки шкалы должны быть равномерно распределены в пределах всего измерительного диапазона прибора. Отсчет показаний поверяемого прибора производят после выдержки под давлением в каждой поверяемой точке шкалы не менее 5 с. Метрологические характеристики поверяемых рабочих эталонов давления определяют на основе двух серий наблюдений для приборов классов точности 0,25 и 0,4 и трех серий наблюдений при поверке устройства с классом точности 0,15.

Рекомендуемое число поверяемых точек шкалы для пружинных эталонов давления

Таблица 4.3

|

Верхний предел измерения манометра x 10n*, МПа |

Значение интервала давления между точками шкалы x 10n, МПа |

Число точек шкалы |

|

0,1 |

0,01 |

10 |

|

0,16 |

0,02 |

8 |

|

0,25 |

0,02 |

13 |

|

0,40 |

0,04 |

10 |

|

0,60 |

0,05 |

12 |

* Число n может быть отрицательным, положительным или равным нулю.

Для поверки пружинных манометров может использоваться внешнее устройство для создания давления. Основное требование, предъявляемое к нему, заключается в возможности плавного повышения и понижения давления, а также в стабильном выдерживании его как на промежуточных точках, так и на предельном значении.

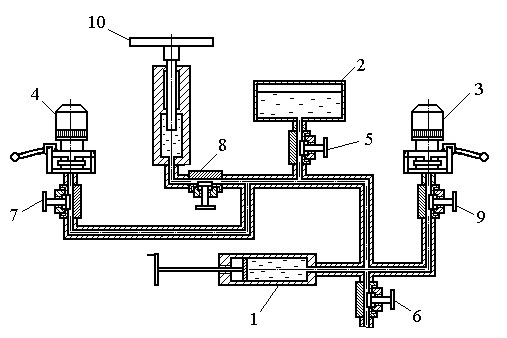

На рис. 4.23 показана схема установки для поверки пружинных, (эталонных и технических) манометров в комплекте с двумя зажимами-гнездами и измерительной колонкой ГПМ. Такая установка может функционировать как на основе пресса грузопоршневого манометра, так и на основе прессов, описания которых представлены в разделе

4.3.

Устройство создания давления состоит из пресса 1, резервуара 2, зажимов поверяемого 3 и образцового 4 манометров, клапанов 5, 6, 7, 8 и 9, измерительной колонки 10, соединительных трубопроводов.

Резервуар содержит необходимый объем рабочей жидкости для функционирования системы, которая при открытом клапане 5 и закрытом клапане слива 6 закачивается прессом в гидросистему установки. После ее заполнения клапан 5 резервуара закрывается, и прессом при открытых клапанах 7, 8 и 9 в установке поднимается давление. При демонтированной измерительной колонке 10 и открытых зажимах 3 и 4 из гидросистемы установки удаляется воздух. На следующем этапе возвращают поршень измерительной колонки в исходное рабочее состояние, а в зажим 3 устанавливают поверяемый манометр. Клапан 7 зажима эталонного манометра перекрывают. Схема поверки путем сравнения двух показывающих приборов, а также с использованием измерительной колонки ГМП готова к работе. При поверке пружинного эталонного манометра он устанавливается в зажим 4, открывается клапан 7, а клапан

8 подключения измерительной колонки закрывается.

Рис. 4.23. Схема установки для поверки пружинных манометр:

1 – пресс; 2 – резервуар рабочей жидкости; 3 – зажим поверяемого манометра; 4 – зажим эталонного манометра; 5, 6, 7, 8, 9 – клапаны; 10 – измерительная колонка.

Рабочей жидкостью могут быть как различные масла, так и растворы на основе воды. На некоторых установках применяют воду без добавок. В этом случае появляются проблемы с коррозией внутренних поверхностей, а также с работоспособностью уплотнителей пресса.

При необходимости заполнения внутренней полости чувствительного элемента манометрического прибора жидкостью применяют установку, схема которой приведена в разделе 4.2 (рис. 4.14).

При поверке деформационных эталонов давления класса точности 0,15 допускается по согласованию с Государственной метрологической службой (как исключение) использование грузопоршневого манометра класса точности 0,05.

Дифференциальные манометры перед началом поверки проверяют на герметичность путем подачи в «плюсовую» камеру избыточного давления, равного предельному номинальному перепаду. «Минусовую» камеру сообщают с атмосферой. Продолжительность выдержки –

10 мин., после чего прекращают подачу давления и также выдерживают 15 мин. Поверку производят при плавно возрастающем, а затем при плавно убывающем давлении не менее чем на пяти равномерно разнесенных друг от друга точках, включая отметки 30 и 100 % предельного значения. В качестве эталонов при поверке дифференциальных манометров могут использоваться эталоны избыточного давления.

Электроконтактные манометры поверяют по погрешности срабатывания сигнального устройства, на электрическую прочность и сопротивление электрической изоляции.

Погрешность срабатывания сигнального устройства электроконтактного манометра устанавливают как разницу между показаниями сигнальной стрелки и значением, при котором срабатывает электроконтактная система – замыкается или размыкается электрическая цепь.

Прочность электрической изоляции испытывают напряжением с источником мощностью не менее 250 В • А, включаемым между испытуемой электрической цепью и корпусом прибора.

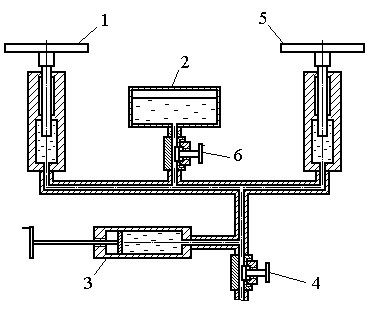

Грузопоршневой манометр можно условно подразделить на две части: устройство создания давления и устройство измерения и отсчета измеряемой величины, называемое измерительной колонкой. Для поверки представляются приборы без устройств создания давления, т. е. измерительные колонки в комплекте с грузами/4-28/. На рис. 4.24 показана схема поверки. На схеме представлены эталонное устройство создания давления, отличающееся от технического тем, что к его установке и условиям эксплуатации предъявляются повышенные требования, и эталонная измерительная колонка 1. Устройство создания давления состоит из бачка рабочей жидкости 2, пресса 3 и клапана слива 4. Поверяемая измерительная колонка 5 монтируется на одном горизонтальном уровне с эталонной.

Схема работает следующим образом. При открытом клапане 6 и закрытом клапане 4 прессом рабочая жидкость закачивается в систему создания давления. После ее заполнения закрывается клапан подвода рабочей жидкости 6. Для устранения из системы воздуха поршни образцовой и поверяемой колонок извлекаются из цилиндров и прессом поднимается уровень жидкости в системе до полного заполнения цилиндров. Поршни устанавливаются в свои гнезда, проверяются уровни их кольцевых меток относительно отметок. Поэтапно устанавливаются грузы на образцовой и поверяемой грузоприемных тарелках.

Рис. 4.24. Схема поверки грузопоршневого манометра: 1 – образцовая колонка; 2 – бачок рабочей жидкости; 3 – пресс; 4 – клапан слива; 5 – поверяемая колонка; 6 – клапан подвода рабочей жидкости

Перед поверкой поверяемая измерительная колонка должна демонтироваться, разбираться на составные элементы, которые промываются в растворителе типа «нефрас». Детали, работающие в контакте с касторовым маслом, промываются спиртом.

Прибор, предназначенный для поверки, для уравнивания с температурой эталонных средств должен находиться в поверяемом помещении не менее 10 ч.

Перед началом поверки проводят внешний осмотр и отбраковывают устройства, в которых отмечается «затирание» поршня в цилиндре, а также грузы, которые при накладывании друг на друга, а также на грузоприемную тарелку заклинивают или деформированы до такого состояния, что не соблюдается параллельность их опорных плоскостей. Предельное отклонение не должно превышать 0,05 мм.

Грузоприемная тарелка должна иметь порядковый номер предприятия-изготовителя. На каждый груз также наносятся данный номер и нормированное значение давления, которое он обеспечивает в системе манометра при установке на грузоприемное устройство.

В грузопоршневом манометрическом устройстве проверяют следующие основные параметры:

Положение грузоприемной тарелки относительно горизонтальной плоскости проверяют в несколько этапов. Предварительно устанавливают поршень измерительной головки в вертикальном положении. Это достигается подгонкой регулировочных винтов станины грузопоршневого манометра. На следующем этапе измеритель горизонтального уровня помещают на грузоприемную тарелку, которую последовательно поворачивают на 90о в четыре положения. При этом допускается перемещение индикатора (пузырька) уровня не более чем на одно деление (1’).

Можно проверить горизонтальное положение опорной плоскости грузоприемной тарелки и другим способом. Для этого необходимо жестко скрепить наконечник индикатора линейного перемещения с плоскостью грузоприемной тарелки и медленно ее поворачивать на один оборот. Это обеспечивается при закрытом клапане подвода рабочей жидкости.

Проверка продолжительности свободного вращения поршня производится при установке половины максимальной массы грузов. Продолжительность вращения принимают как временной интервал от начальной угловой скорости грузоприемной тарелки в 120±10 об/мин до ее полной остановки. Для каждого типа манометра, согласно ГОСТ 8291–83/4-32/, определено значение этого параметра. Так, для МП-60 при диаметре грузов 220 мм продолжительность свободного вращения должна быть не менее 3 мин.

Скорость опускания поршня контролируют следующим образом. На тарелке устанавливают такое количество грузов, которое обеспечивает верхний предел давления прибора, и перекрывают запорный клапан подвода рабочей жидкости. Опускание поршня отслеживается линейкой с миллиметровыми делениями и соотносится со временем, контролируемым секундомером.

Для проверки порога чувствительности при верхнем пределе измерения поверяемого прибора уравновешивают положения поршней сличаемых манометров. Затем на грузоприемную тарелку поверяемого манометра накладывают груз, вес которого строго определен. Так, положение поршня манометра МП-6 класса точности 0,05 должно измениться при грузе массой 0,12 г. В противном случае прибор признается не пригодным для дальнейшей эксплуатации.

Измерительные преобразователи давления с верхними пределами измерения до 0,25 МПа поверяются на газовых средах/4-33/. При большем давлении вид рабочей среды не оказывает влияния на результат измерения, и поэтому допускается поверка как на газе, так и на жидкости.

При работе поверяемых комплексов на газе, а эталонов давления на жидкости используют схему с газожидкостным разделительным сосудом (рис.4.25).

Рис. 4.25. Схема поверки измерительного преобразователя давления с помощью грузопоршневого манометра и газожидкостного разделительного сосуда:

1 – газожидкостный разделительный сосуд; 2 – запорный клапан отвода; 3 – измерительная колонка; 4 – поверяемый комплекс; 5

– клапан подключения; 6 – баллон сжатого азота; 7 – газовый редуктор; 8 – клапан подвода

По линии отвода жидкости от газожидкостного разделительного сосуда 1 через запорный клапан отвода 2 устанавливается измерительная колонка 3. Поверяемый комплекс 4 соединен с разделительным сосудом через клапан подключения 5. В качестве источника давления в схеме используется баллон 6 со сжатым азотом, который поступает в линию подвода через газовый редуктор 7 и клапан подвода 8.

Уровень жидкости в разделительном сосуде, горизонталь подвода давления к поверяемому комплексу и нижняя плоскость штуцера измерительной колонки должны находиться в одной горизонтальной плоскости. При несоблюдении этого условия в результате измерения требуется учитывать влияние гидростатического столба жидкости.

При поверке приборов с электрическим выходным сигналом особые требования предъявляются к характеристикам внешнего магнитного поля. Нормируются и магнитная индукция постоянного магнитного поля (до 1 • 10–6 Тл), и его напряженность (до 16 А/м).

Измерительные преобразователи давления отечественного производства до начала поверки должны выдерживаться при включенном питании не менее одного часа. Современные преобразователи многих ведущих мировых производителей не требуют такой температурной адаптации.

Более детальные рекомендации по поверке измерительных преобразователей давления изложены в МИ 1997-89/4-33/.

Кислородные манометры по окончании поверки должны встряхиваться присоединительным штуцером вниз над чистым листом бумаги (промокательной). После высыхания контролируется наличие масляных остатков на внутренних поверхностях чувствительного элемента прибора. При обнаружении жировых пятен прибор бракуют и проводят ревизию всего оборудования, которое использовалось в поверке кислородных манометров.