Большинство показывающих манометрических приборов (манометров, мановакуумметров и вакуумметров) с трубчатой пружиной – устройства прямого действия (преобразования), в которых давление последовательно преобразуется в перемещение чувствительного элемента и связанного с ним механически показывающего устройства.

Трубчато-пружинным манометром называется деформационный манометр, в котором чувствительным элементом является трубчатая пружина/2-15/.

Трубчатые пружины в манометрических приборах начали применяться с позапрошлого столетия. Первым этапом в развитии деформационных манометров было использование трубки Бурдона, профилированной С-образной трубки, в качестве чувствительного элемента. На следующем этапе развития для высоких и средних давлений была разработана многовитковая трубчатая пружина, обладающая существенно меньшей металлоемкостью по сравнению с толстостенной трубкой Бурдона.

Разновидностью трубки Бурдона является трубчатая пружина советского ученого А. Г. Нагаткина, выполненная из заготовки с различающейся по периметру толщиной стенки. Приборы с такой трубкой производятся до настоящего времени.

Трубчатая пружина в показывающих манометрических приборах малого и среднего давления имеет вид 3/4 окружности. Для измерений давлений выше 6 МПа применяют 1,5-и 2,5-витковую пружину. В последних вариантах исполнения значительно увеличивается надежность прибора, снижается влияние гистерезиса на его класс точности.

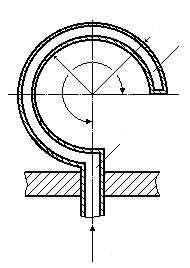

В приборе с 3/4-трубчатой пружиной трубка 1 изогнута (рис. 2.34) с определенными радиусами внутреннего r и внешнего R диаметров, зависящими от диаметра корпуса измерительного прибора и требуемого класса точности, с углом изгиба трубки j = 180-300°. Один конец такой пружины запаян, а другой – соединен с держателем 2, с помощью которого внутренняя полость трубки сообщается с областью измеряемого давления р.

Рис. 2.34. Принципиальная схема чувствительного элемента манометра в виде одновитковой трубчатой пружины: 1 – пружина; 2 – держатель

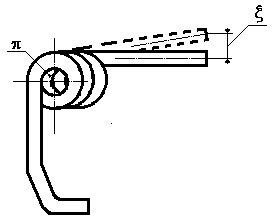

Под воздействием среды избыточного давления (как положительного, так и отрицательного), подведенной к внутренней полости, трубка стремится к распрямлению (при вакуумметрическом давлении – к закручиванию). При этом соответственно изменяются внутренний и внешний радиусы пружины с r на r1 и с R на R1 (рис. 2.35). Следствием этого является уменьшение угла закручивания пружины от j до j1, что вызывает соответствующее изменение положения свободного конца пружины на величину x. Это в свою очередь приводит к перемещению посредством передаточного механизма показывающей стрелки 5 (рис. 2.35) прибора, пропорциональному измеряемому давлению. Распрямление трубки происходит обычно на угол не более 15о, а перемещение ее свободного конца составляет в зависимости от размера чувствительного элемента от 2 до 10 мм. Причем для каждого типоразмера и при определенном передаточном механизме ход конца пружины для различных давлений и, конечно, при разной толщине стенок трубчатых пружин должен быть равновелик.

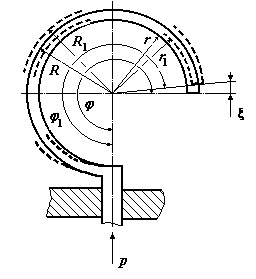

Механизмы передаточные, монтируемые в манометрических приборах, предназначены для преобразования линейного перемещения конца трубчатой пружины в круговое перемещение указательной стрелки. В промышленных показывающих манометрах на основе одно- и многовитковой пружин наибольшее распространение получили передаточные трибко-секторные механизмы с зубчатым сектором (рис. 2.36а). Отличительной особенностью манометров с трибко-секторным передаточным механизмом является шкала с углом 270-300о. Такой механизм имеет более высокую стоимость, но обеспечивает повышенную точность показаний измерителя. Он применяется как в промышленных, так и эталонных приборах.

Рис. 2.36.Упрощенные схемы передаточных механизмов пружинных манометров: а – трибко-секторный, б – рычажный; 1 – трубчатая пружина; 2 – тяга (поводок); 3 – зубчатый сектор; 4 – трибка; 5 – стрелка

Принцип работы зубчатого механизма состоит в следующем (рис. 2.36а). Перемещение свободного конца трубчатой пружины через тягу 2 передается зубчатому сектору 3, который посредством зубчатого зацепления приводит во вращение трибку 4 с закрепленной на ней стрелкой 5. Соответственно величина перемещения свободного конца чувствительного элемента преобразуется в перемещение стрелки.

Для устранения «свободного хода» передаточного механизма трибка подпружинена с помощью спиральной волосковой пружины, называемой зачастую из-за своих функций люфтовой.

Манометры с рычажным механизмом (рис.2.36б) менее сложны в регулировке, обладают малой чувствительностью к вибрациям, просты в изготовлении и имеют меньшую стоимость. Шкала прибора с рычажным передаточным механизмом теоретически может составлять 90°, но на практике не превышает 60-70°. Классы точности манометрических приборов в большинстве с такими механизмами - 2,5 и 4,0. Приборы с такими механизмами из-за невысокой точности и недостаточной информационности шкалы с каждым годом все меньше встречаются на рынке мира и нашей страны.

Юстировка (от нем. justieren – выверять, регулировать, от лат. justus - правильный) – совокупность операций по доведению погрешностей средств измерений до значений, соответствующих техническим требованиям) манометра с трубчатой пружиной производится, в основном, путем изменения длины тяги между концом трубчатого элемента и хвостовиком зубчатого сектора, а также перемещением точки зацепления этой тяги на том же хвостовике. Такие регулировки, в зависимости от конструкции, могут производится путем изменения положения винтовых соединений или отгибанием, пригибанием, изгибанием соответствующих элементов конструкции. Могут также в процессе настройки прибора проводится такие операции, как изменение положения наконечника чувствительного элемента, изменение положения или угла крепления механизма, корректировка положения указательной стрелки и др. Такие операции по юстировке манометрических приборов достаточно трудоемки и требует специальных навыков.

Класс точности манометрического прибора в основном определяется упругими характеристиками трубчатой пружины и качеством зубчатой передачи трибко-секторного механизма. Таким образом, чем привлекательнее упругие свойства ЧЭ, лучше качество зубчатого зацепления, оптимальнее зубчатое зацепление сектора и трибки, тем более высокий класс точности измерителя может быть достигнут.

Зубчатая передача является одним из наиболее уязвимых звеньев манометра с трубчатой пружиной, особенно при пульсирующем давлении, когда его подъемы и падения имеют высокую скорость и частоту. Такие экстремальные условия эксплуатации приводят к быстрому износу- выработке зубьев как трибки, так и сектора и соответственно к недостоверности показаний измерителя, а зачастую к отказу его работы и даже разрушению трибко-секторного механизма. Это наиболее часто наблюдается при измерении давления на выходе сжатого воздуха из компрессоров, питательных насосов котельных агрегатов.

К пульсирующему согласно ГОСТ 2405-88/2-5/ отнесено давление, многократно возрастающее и убывающее по любому периодическому закону со скоростью свыше 10% диапазона показаний в секунду. Для проведения измерений на пульсирующем давлении рекомендуется использовать демпферы, демпферные устройства (см. раздел 5.2), применять виброустойчивые манометрические приборы (см. раздел 2.3.2).

Трибко-секторные механизмы могут изготавливаться разборными, в которых предусмотрена возможность замены их составляющих деталей и неразборными, представляющими собой единую сборочную единицу.

Отечественные приборостроительные предприятия традиционно производили и продолжают производить на ряде производств разборные механизмы. Такая технология для отечественной промышленности традиционна: в условиях плановой экономики с целью обеспечения работоспособности технических изделий ремонтопригодность должна обеспечиваться в условиях производства-потребителя. Однако взаимозаменяемость деталей механизма, произведенных с разницей во времени производства в несколько десятков лет, во многих случаях может быть не удовлетворительной.

Одним из существенных недостатков в разборных механизмах были и остаются замечания по плавности хода зубчатого зацепления, обеспечения соосности монтажа плат, наличия люфтов в опорных цапфах и другие, что свойственно для не специализированных производств и не имеющих достаточной квалификации персонала и оборудования часовых технологий. Поэтому разборные механизмы являются одной из причин, затрудняющих производство манометрических приборов с высоким классом точности и зачастую долговременным ресурсом работы.

Неразборные трибко-секторные передаточные механизмы наиболее приемлемы и перспективны в производстве манометрических приборов. Такие технологические узлы производятся на строго профилированных предприятиях и выходной контроль механизмов этих предприятий гарантируют ему заданные технические характеристики.

Замена трибко-секторного передаточного механизма в эксплуатационных условиях затруднительна для многих импортных приборов, в которых соединения передаточного механизма часто выполнены неразъемными.

Современные отечественные производители предусматривают возможность замены трибко-секторного передаточного механизма в контрольных, эталонных а также в некоторых моделях промышленных приборов. С этой целью все соединения узлов: место крепления тяги к наконечнику ЧЭ и к рычагу сектора, непосредственно сама тяга, как правило, предусматривают винтовые соединения.

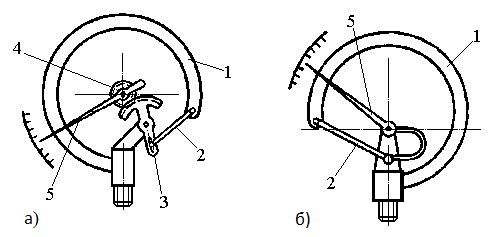

Конструктивно исполнение трибко-секторных механизмов может существенно различаться (рис.2.37). Наибольшее распространение получили механизмы, изготавливаемые из латуни (рис.2.37а), как наиболее приемлемые в механообработке. В более ответственных приборах механизмы могут изготавливаться из более твердых бронз. Механизмы из нержавеющей стали (рис.2.37б,в) из-за большей трудоемкости в изготовлении более дорогостоящи, но активно применяются в условиях высокой агрессивности окружающей прибор атмосферы.

Снижение стоимости механизмов достигается заменой дорогостоящих латуней на материалы с меньшей стоимостью. На рис. 2.37г показан механизм, в котором колонки и опорные втулки под циферблат изготовлены из алюминия. В механизме 2.37д из алюминия изготовлена верхняя плата и стойки.

Рис.2.37. Конструктивное исполнение механизмов: а – из латуни; б, в – из нержавеющей стали; г, д – комбинированный из латуни с алюминиевым сплавом; е – комбинированный с углеродистой сталью; ж, з, и – комбинированные с пластмассой.

В конструкции 2.37е верхняя плата изготовлена из углеродистой стали, имеющей внешний защитный слой. Для манометров экономварианта могут применяться механизмы комбинированные с пластмассами. В механизме рис.2.37ж из пластмассы изготовлена нижняя плата, а в конструкции 2.37з,и пластмасса применена для нижней, верхней плат и колонок.

При использовании в конструкции передаточного механизма комбинаций металла особое внимание предъявляется к их совместимости: они не должны в подвижных соединениях образовывать между собой электрическую пару. В противном случае возможна точечная микросварка с потерей подвижности частей механизма.

Пластмассы получили распространение в бюджетных конструкциях с малыми диаметрами корпусов. Высокая механическая прочность современных синтетических масс предопределяют их применимость в менее ответственных частях передаточных механизмов манометров.

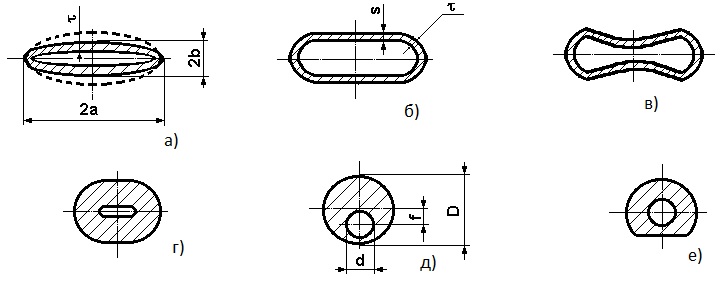

Трубчатая пружина – упругий чувствительный элемент (УЧЭ) предопределяет в значительной мере метрологические характеристики и показатели надежности измерительного прибора. Основными параметрами, оказывающими влияние на упругую характеристику, являются ее форма сечения и геометрические размеры. Наибольшее распространение получили трубки Бурдона, имеющие эллиптическую и плоскоовальную формы сечения (рис. 2.38а,б). Такие формы выполняются из тонкостенных заготовок. Их основные параметры – ширина 2а, высота 2b, толщина стенки s, радиус овала t. Последний параметр в расчетах и контроле геометрии чувствительного элемента учитывается в меньшей степени. В трубчатых манометрических пружинах распрямление происходит из-за стремления овально-изогнутой формы эллиптического или плоскоовального сечения при повышении давления приобретать округлость. Трубчатая пружина эллиптической формы сечения (рис. 2.38а) в определенном диапазоне параметров тем чувствительнее, чем больше радиус ее овала t. Чувствительность пружины плоскоовальной формы сечения (рис. 2.38б) возрастает с уменьшением величины 2b. Толщина стенок трубки s связана пропорционально со значением измеряемого давления.

Рис. 2.38. Формы сечения одновитковой трубчатой пружины: а – эллиптический; б – плоскоовальный тонкостенный; в – плоскоовальный сдавленный; г – плоскоовальный толстостенный; д – с экcцентрическим каналом; е – толстостенная круглая трубка с усеченной хордой.

Пружина эллиптического сечения отличается повышенной чувствительностью, так как при ее разгибании меньше противодействующих профилей. Такие пружины применяются, большинством производителей, для измерения давлений до 0,1-0,16 МПа, а плоскоовальные – для измерения давления 0,16-6 МПа.

Пружины с плоскоовальным сдавленным профилем (рис. 2.38в) отличаются повышенной прочностью и могут применяться для измерения высокого давления.

При изготовлении манометров для измерения более высоких давлений могут использоваться плоскоовальные толстостенные пружины (рис. 2.38г), которые, как и плоскоовальные тонкостенные, под действием давления изменяют форму поперечной формы сечения и соответственно радиус изгиба трубчатой пружины.

Для измерения сверхвысокого давления (до 1000 МПа и выше) могут применяться трубчатые пружины с эксцентрическим каналом (рис. 2.38д), предложенные A. Г. Нагаткиным. Ось внутреннего отверстия d в таких пружинах смещена относительно оси внешнего диаметра трубы D на величину f. Изгиб (точнее разгиб) такой пружины происходит из-за эксцентричности распределения сил растяжения в поперечном разрезе профиля. В результате возникает изгибающий момент, который деформирует трубчатую пружину в сторону более толстой стенки. Разновидностью такого типа является трубчатая пружина в виде толстостенной круглой трубки с усеченной хордой (рис. 2.38е).

Статическая характеристика пружины Бурдона включает участок пропорциональности, когда изменение положения ее конца зависит от воздействующего давления, и последующий участок остаточной деформации, когда воздействие давления приводит к необратимым изменениям геометрии чувствительного элемента. Предельное рабочее давление трубчатого элемента должно быть в 1,5-2 раза меньше предельного значения пропорциональности для промышленных приборов и в 3-4 раза – для эталонных.

Для участка пропорциональности одной из главных задач при изготовлении трубчатой пружины является достижение идеального вида зависимости изменения хода конца пружины от воздействующего давления. Идеальный вариант – строгая линейность. На практике, к сожалению, существует ряд факторов, которые приводят к отклонению от желаемой зависимости. К таким факторам для пружин плоскоовального профиля относятся: не оптимальный выбор геометрии, не одинаковая толщина стенки по всей длине чувствительного элемента, не однородный химический состав металла, не оптимальный термический режим обработки трубчатой пружины и другие параметры как технологического процесса изготовления непосредственно заготовки (трубки), так и чувствительного элемента.

Технология изготовления чувствительного элемента включает термический отжиг трубки, ее профилирование и изгиб (последние операции могут быть совмещены) и обязательную последующую температурную нормализацию, предназначенную для снятия напряжений после механических деформаций.

Некоторые производители для предотвращения необратимого изменения профиля пружины при предельном давлении устанавливают по внешнему ее радиусу ограничитель предельного разгибания, что также может являться в определенной мере защитой от ударных нагрузок.

Один из основных недостатков трубчато-пружинных приборов – существование остаточных деформаций. Так, при повышении и понижении давления при одном действительном значении давления измеритель может показывать разные значения. Это объясняется, в значительной мере, наличием гистерезиса, который при работе в ограниченном диапазоне давления по прошествии определенного времени исчезает. Снижение влияния гистерезиса на результат измерения достигается несколькими способами. Наиболее распространенным является выбор металла с наиболее упругими свойствами и оптимального температурного режима обработки как заготовки, так и изогнутой трубчатой пружины.

Известен также способ устранения деформационных последствий посредством обработки чувствительного элемента циклическими нагрузками, так называемым физическим «старением» металла.

Не соблюдение соответствующей технологии изготовления УЧЭ внешне определяется постоянным смещением во времени начального положения указательной стрелки. Обычно остаточные механические деформации в трубчатого типа УЧЭ стремятся восстановить начальное положение заготовки и отклоняют стрелку от нуля в сторону увеличения значений.

Оптимальность геометрии УЧЭ определяет его характеристики и, соответственно, технические характеристики измерительного прибора. Под характеристиками в первую очередь подразумевается линейность зависимости и величина гистерезиса.

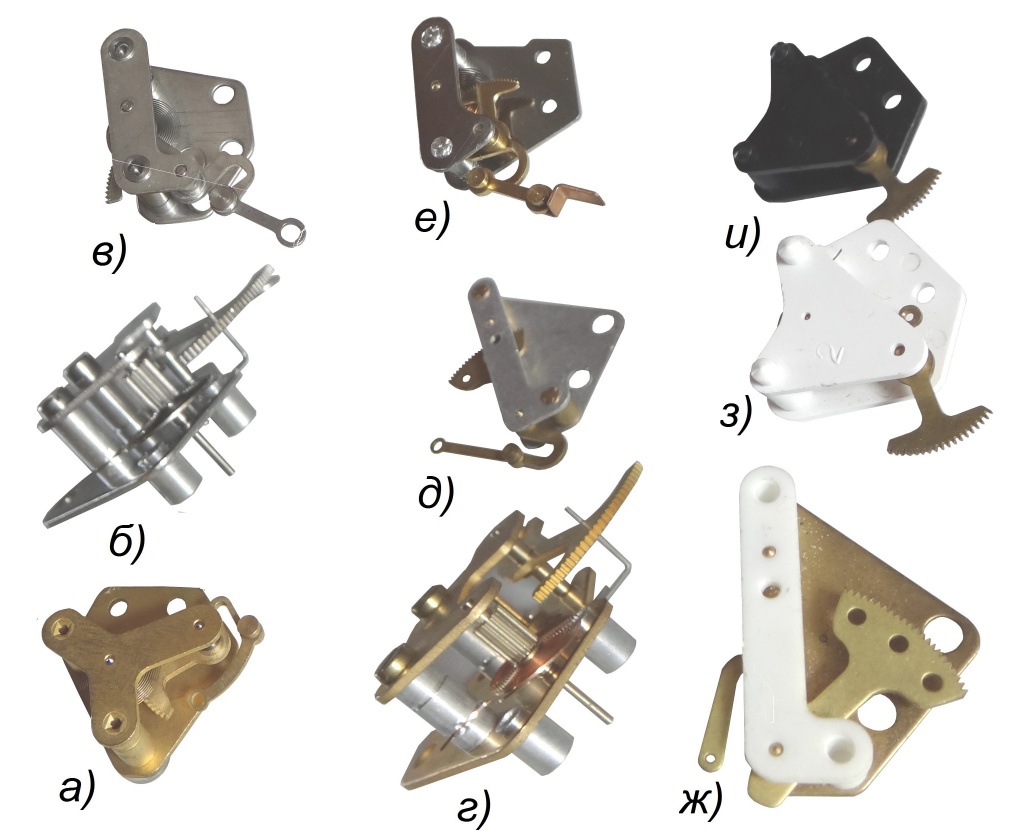

Одним из вариантов уменьшения влияния гистерезиса на результат измерения является также изготовление чувствительного элемента в виде многовитковой пружины (рис. 2.39). Наиболее часто применяется такая трубчатая пружина в манометрических приборах для давления выше 6 МПа. Конструктивно чувствительный элемент имеет 1,5 или 2,5 витка. Основными параметрами, оказывающими влияние на упругую характеристику УЧЭ (перемещение l свободного конца многовитковой трубчатой пружины), являются толщина стенки и в меньшей степени радиус навивки r.

а) |

б) |

|

Рис. 2.39. Схема(а) и вид манометра (б) многовитковой пружины манометрического прибора. |

Технология изготовления многовитковых чувствительных элементов, как, впрочем, и одновитковых, предусматривает специальные оснастки и приспособления для их производства. Такая технология не предусматривает использование наполнителя при навивке, что приводит к произвольности профиля трубчатого элемента в месте его формирования.

Расчету УЧЭ посвящено много работ, особенно в 50-60–е годы прошлого столетия, когда активно развивалась общая теория тонкостенных оболочек вращения. Расчетные методы и соответствующие зависимости актуальны при проектировании и изготовлении механических деформационных манометрических приборов. Модели для многовитковых трубок автору не известны.

Существенное расхождение расчетов по существующим моделям УЧЭ приводит к необходимости совмещения расчетной модели и опытно экспериментального определения геометрических размеров чувствительных элементов.

Стрелки показывающих манометрических приборов подразделяются по длине – в зависимости от диаметра корпуса, а также по форме, как например, показано на рис.2.40.

Рис.2.40. Вид различных форм указательных стрелок показывающих манометрических приборов.

Указательные стрелки имеют конусообразный вид в своей рабочей части. Одним из основных требований, особенно манометрических приборов для измерения малых давлений, предъявляемых к указательным стрелкам – их уравновешенность. Форма противовеса определяет производитель в зависимости от принимаемого вида указательного конца стрелки.

Указательный конец стрелки приборов, как рекомендует ГОСТ 2405-88/2-5/, в месте отсчета показаний должен иметь форму равнобедренного треугольника с углом при вершине не более 60о и с основанием, не превышающим ширины самой широкой отметки шкалы.

Указательный конец стрелки приборов классов точности 0,4* и 0,6 должен иметь ножевидную форму, расположенную перпендикулярно к плоскости шкалы. Допускается применение стрелки ножевидной формы для приборов остальных классов точности.

Ширина указательного конца стрелки должна быть не более 1,5-кратной ширины наименьшей отметки.

Гильзу указательной стрелки изготавливают из латуни, алюминия, углеродистой или нержавеющей стали или пластмассы. Оптимальностью профиля внутреннего диаметра гильзы определяется механическая прочность посадки указательной стрелки на трибку передаточного механизма.

Корректировка нулевого положения стрелки возможна, по запросу потребителей, на промышленных приборах измерения и контроля давления. Для таких случаев могут быть применены стрелки с неплотной посадкой (рис.2.41а) и с зубчатым колесом (2.41б).

Рис.2.41. Вид стрелок с возможностью корректировки нулевого положения: с неплотной посадкой (а) и

с зубчатым колесом (б).

В конструкции стрелки с неплотной посадкой гильзы в тело указателя (рис.2.41а) предусмотрена возможность корректировки положения непосредственно указателя при фиксированном положении гильзы. Тело указателя лишено возможности свободного своего перемещения относительно гильзы, но при определенном усилии такое перемещение обеспечивается.

Дополнительное зубчатое колесо в конструкции, показанной на рис.2.41 б, позволяет корректировать положение стрелки без демонтажа гильзы с трибки механизма. Круговое вращение зубчатого колеса осуществляется через шлиц в лицевой его части.

Известен метод корректировки нулевого положения стрелки на основе перемещения механизма с жестко закрепленной верхней платой. Такой метод более детально описан в разделе 4.2 настоящей книги.