Все манометры, мановакуумметры и вакуумметры, выпускаемые отечественными и зарубежными заводами-изготовителями и получившие наиболее широкое применение в условиях промышленной эксплуатации, могут классифицироваться в первую очередь, как уже отмечалось выше, по особенностям измеряемой среды или условиям эксплуатации:

· технические (общепромышленные);

· контрольные;

· коррозионно-стойкие (кислотостойкие);

· виброустойчивые;

· специальные;

· кислородные;

· газовые.

Общетехнические промышленные приборы предназначены для промышленных измерений в нормальных эксплуатационных условиях. Их конструктивное исполнение следующее:

· циферблат изготавливается из сплава алюминия; цифры наносятся черной краской на белый фон циферблата; по отдельному заказу циферблат может покрываться люминофором; у манометров малых диаметров и некоторых моделях манометров экономварианта средних диаметров циферблаты могут изготавливаться из полистирола;

· держатель, являющийся основанием для крепления трубчатой пружины, изготавливается, как правило, из медных сплавов типа ЛС-59 с гранями под ключ 12х12, 14´14, 17´17 или 22´22 и резьбами присоединительного штуцера, приведенными в разделе 2.2.2;

· чувствительный элемент и держатель, изготавливаемые из медных сплавов, соединяют между собой пайкой;

· чувствительный элемент имеет вид трубчатой одновитковой пружины при давлении менее или равным 6 МПа и многовитковой при давлении более 6 МПа.

На размерах чувствительных элементов, типоразмерах применяемых передаточных механизмов необходимо остановиться более подробно. Традиционно диаметр навивки трубчатой пружины для манометра с диаметром корпуса, например, 100 мм, у отечественных и ряда западных производителей составлял и в некоторых моделях и сейчас имеет 62…64 мм при диаметре заготовки 12…14 мм (рис.2.42а). Такая относительно большая трубчатая пружина применялась и применяется для создания определенных тяговых усилий, необходимых для обеспечения работы передаточного механизма и перемещения указательной стрелки. Высокая металлоемкость трубчатой пружины, передаточного механизма и держателя в основном определяют стоимость манометрического прибора.

Для изготовления трубок отечественными производителями используются (см. раздел 2.1.2) следующие сплавы: ЛАНКМЦ, бронза БрОФ4-0,25, латунь Л63. Зарубежные изготовители применяют медно-оловянные сплавы типа СuSn(4,6,8), медно-цинковые CuZn15, CuZn37, никеле-медно-железные NiCuFe30 (Monel), CrMo52, бериллиевую бронзу CuBe2, коррозионно-стойкие стали AISI 316TI (Nirosta 1,4571).

Современные манометрические приборы, которые производятся и поставляются в последние несколько десятков лет рядом компаний, претерпели определенные изменения /2-16/.

Так, с целью ценовой оптимизации на манометрах, например, 100 мм диаметром корпуса вместо традиционной трубчатой пружины с диаметром навивки 62…64 мм устанавливается трубка меньшего размера как по диаметру навивки – 45 мм, так и по диаметру заготовки (вместо 12…14 мм устанавливается 6…8 мм). Соответственно под малую трубку монтируется малый механизм, т.е. происходит изменение типоразмера: на манометры с диаметром корпуса 100 и 160 мм устанавливаются трубчатые пружины и механизмы от 63, 50 или даже 40 мм.

На рис.2.42б показан манометр с диаметром корпуса 100 мм с трубкой и механизмом от манометра 63 мм (диаметр навивки 45 мм).

|

|

|

|

Рис.2.42. Вид манометра МП100 с различными диаметрами навивки чувствительных элементов:

а – 62 мм; б – 45 мм; в – 34 мм.

Таким образом, с целью снижения металлоемкости и стоимости прибора многие компании-поставщики, да и некоторые отечественные производители поставляют манометры МП100 с трубчатой пружиной и передаточным механизмом от МП63 (рис.2.42б), а имеются случаи и от МП40 (рис.2.42в). Некоторые компании используют промежуточный диаметр навивки 37 или 34 мм.

Принцип применения меньшего типоразмера трубки-механизма затруднительно определить не рациональным. При снижении веса указательной стрелки и, соответственно, уменьшения нагрузки на трибку и сектор передаточного механизма, манометрические приборы с уменьшенным типоразмером трубки-механизма могут применяться в отдельных направлениях промышленных измерений.

Одним из направлений снижения стоимости манометрических приборов является снижение металлоемкости держателя. Так, например, квадрат держателя может протачиваться на участках, не сопрягаемых с другими деталями и не несущих дополнительных нагрузок (рис.2.43а, рис.2.42б). Это не снижает, при разумных доработках, надежность прибора, но может обеспечивать существенное снижение металлоемкости конструкции. Это актуально для держателей, изготавливаемых из квадратов относительно больших размеров (20х20мм, 22х22мм).

а) а) |

б) |

|

Рис.2.43. Вид манометров с модернизированными держателями: а – с дополнительными проточками; б – с пластмассовым держателем и вид этого держателя (в) в сравнении с выполненным из латуни.

Изготовление держателя пластмассовым (рис.2.43б,в) применимо для манометров малых диаметров, ориентированных на бюджетные модели. В ряде таких конструкций трубчатая пружина герметично соединена пайкой с отрезком круглой трубки, другой конец которой служит соском держателя. В результате, пластмасса в такой конструкции служит основой для крепления корпуса и герметизации канала ввода рабочей среды.

Автору известны разработки, в которых держатель изготавливается из синтетической массы и чувствительный элемент соединяется непосредственно с держателем без дополнительных проводящих измеряемую среду трубок. Качество, долговечность таких приборов определяется примененными технологиями и уровнем производства компании.

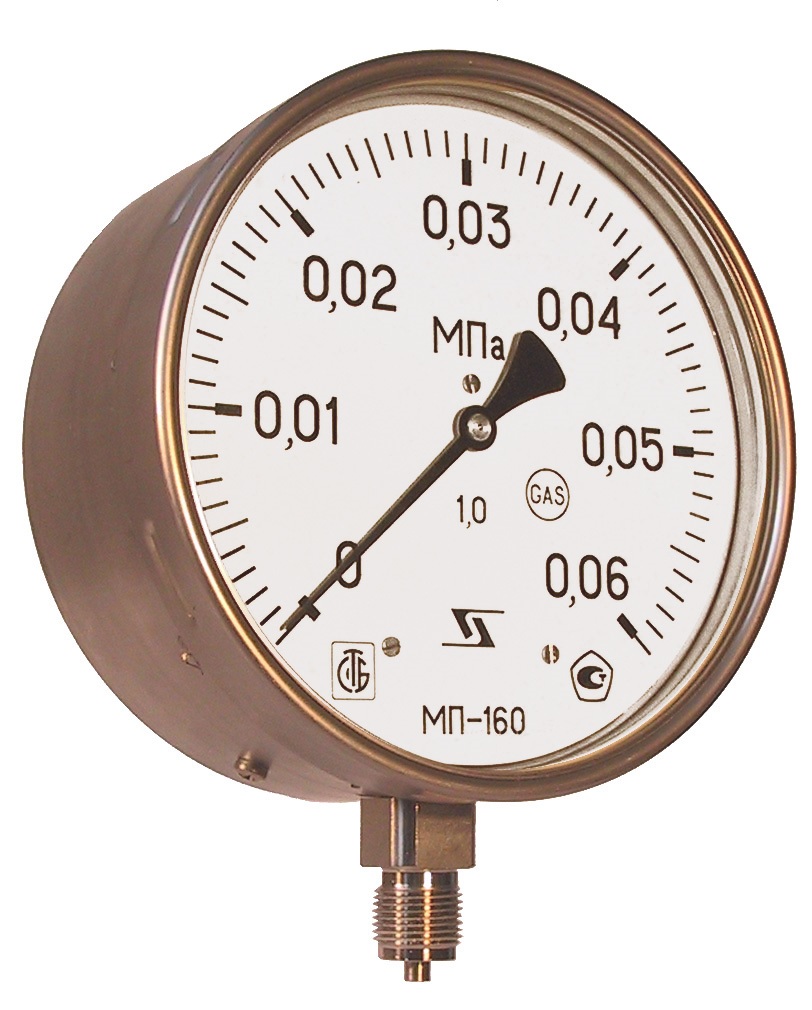

Как пример на рис. 2.44 показан вид общетехнических промышленных манометров с диаметром корпусов 100 и 160 мм/2-17/.

|

а) |

б) |

в) |

Рис.2.44. Вид общетехнических манометров в корпусах диаметром 100 мм: а – МП100М, б – МП160М,

в – МП100Н/Фз

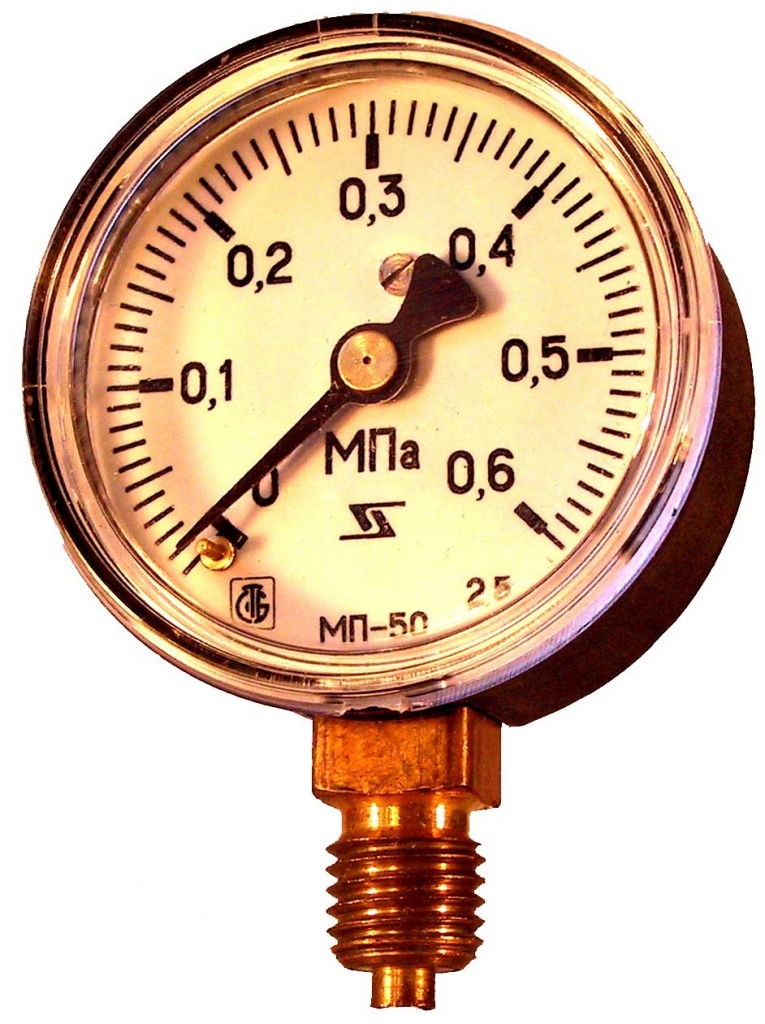

Контрольные манометры, вакуумметры, мановакумметры применяются для контроля работы общепромышленных приборов, а также проведения измерений с высокой точностью.

На рис. 2.45 показаны манометры с повышенным классом точности/2-18/: манометр в диаметре корпуса 50 мм имеет кл.т. 1,5 (рис.2.45а), также как и манометр МП63 (рис.2.45б). Обеспечение класса точности 0,6 в приборах с корпусом 100 мм является показателем высокого качества чувствительного элемента и трибко-секторного механизма (рис.2.45в).

|

|

|

Рис.2.45. Вид манометров повышенной точности:

а - МП50 – кл.т.1,5; б – МП63 –кл.т.1,5;

в – МП100-кл.т.0,6

Общетехнические и контрольные манометры с одним классом точности могут различаться видом шкалы. Как пример, на рис.2.46 показан прибор общетехнический, у которого ограниченное количество цифровых значений на шкале, а также цена деления относительно большая (рис.2.46а). Контрольные манометры имеют, как правило, на шкале большее количество цифровых отметок, а также относительно малая цена деления (рис.2.46б).

а) |

б) |

Рис.2.46. Вид манометров с разными шкалами: а – МП160Н с общетехнической шкалой; б – МП160НН со шкалой контрольного прибора.

Системы безопасности /2-19/ газовых манометрических приборов анализируются ниже в соответствующем разделе настоящего параграфа. Здесь рассмотрена система повышения безопасности для манометрических приборов в корпусе из нержавеющей стали.

В нашей стране можно отметить отсутствие интереса со стороны эксплуатационников к повышению безопасности эксплуатируемых показывающих приборов. Так, например, европейские нормы предусматривают специальное направление в разработке показывающих манометрических приборов, которые имеют дополнительные меры по защите оператора при разрыве чувствительного элемента. И это при том, что уровень контроля заготовок для трубчатых пружин обеспечивает высокую степень надежности. Заготовки для трубчатых пружин отечественного производства даже для высоких давлений в отдельных случаях даже при незначительной формовке растрескивались по боковой составляющей.

Проведенные нами экспериментальные исследования проиллюстрировали разрушение технического стекла толщиной 3 мм у манометра с диаметром корпуса 160 мм даже при незначительных во внутренней полости герметичного корпуса избыточных давлениях (0,2-0,3 кгс/см2). Увеличение толщины этого стекла до 4 мм не существенно сказывается на величине внутрикорпусного давления, приводящего к его разрушению.

Таким образом, даже небольшие давления могут приводить к разрушению стекла манометрического прибора, выбросу измеряемой среды в зону визуального съема контролируемых параметров, приводить к воздействию на оператора.

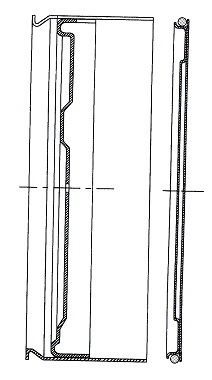

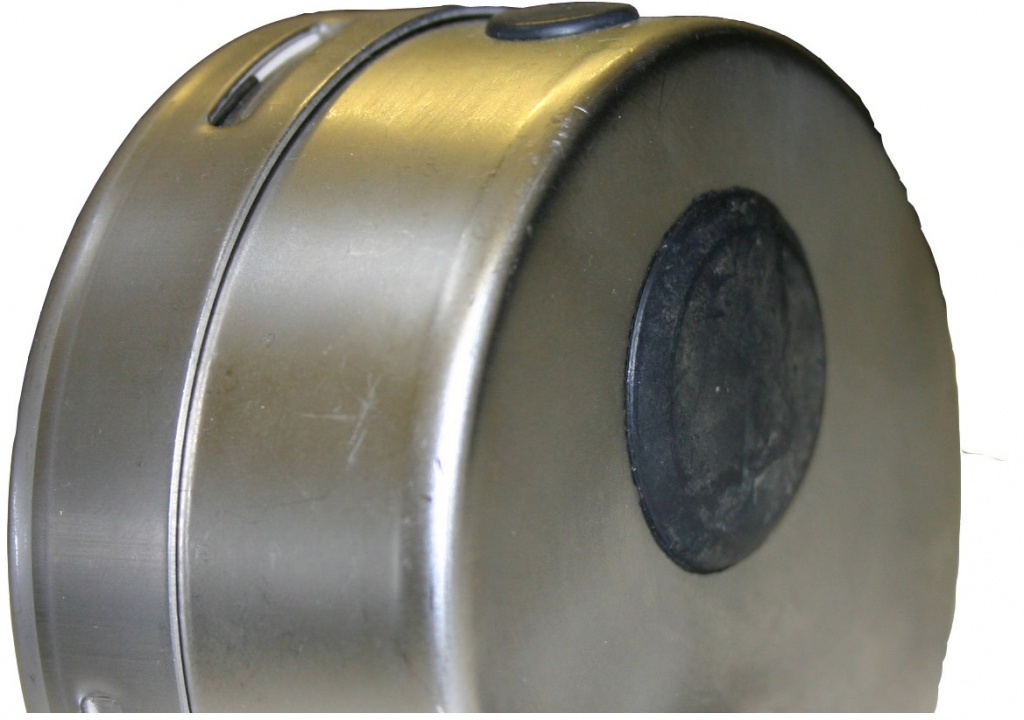

С целью исключения подобных сценариев развития событий в местах, представляющих особую опасность для жизни и здоровья операторов, могут и должны использоваться манометрические приборы с повышенной безопасностью. В таких конструкциях корпус прибора изготавливается с дополнительной безопасной перегородкой, неподвижно монтируемой в передней части между чувствительным элементом и циферблатом (рис.2.47). Задняя стенка устанавливается в корпусе только на эластичном уплотнении и даже при незначительном повышении внутрикорпусного давления из него выпадает, исключая при этом разрушения фронтовой части прибора, а также выброс измеряемой среды в сторону оператора.

Смотровое окно выполняется как пробиваемое, многослойное с упрочнением, так и непробиваемое, сверхупрочненное.

а)

|

б) |

Рис.2.47. Схема (а) и вид корпуса манометрического прибора (б) с безопасной перегородкой и съемной торцевой стенкой.

Досадно, что при существенных достоинствах манометрических приборов с безопасной перегородкой запрашиваются промышленностью такие приборы крайне мало. Хотя специальные безопасные манометры, описанные выше, и у которых задняя стенка выполнена легко съемной, а между чувствительным элементом и циферблатом установлена жесткая перегородка должны монтироваться на всех промышленных установках с высокими параметрами или агрессивными свойствами рабочего носителя.

Специальные безопасные манометры для химических производств при всей активности рекламной работы применяются в отечественной промышленности очень редко, в то время как, например, в США годовая потребляемость таких приборов составляет от 300 тысяч до 1,5 миллиона единиц в год.

Манометрические приборы с дополнительными мерами по безопасности, кроме металлических клапанов на задней торцевой стенке прибора могут иметь, и большинство жидконаполненых манометров в коррозионно-стойком корпусе имеют, резиновые аварийные разгрузочные клапаны (рис.2.48). Такой клапан создает дополнительные сложности в герметизации корпуса с целью исключения вытекания жидкости, но выдерживает требования европейских норм по безопасности/2-12,2-13/.

Рис.2.48. Вид манометрического прибора с резиновым аварийным разгрузочным клапаном на задней торцевой стенке.

Коррозионностойкие (кислотостойкие, агрессивно устойчивые) манометры /2-19/ отличаются материалом, из которого они изготовлены. Держатели на отечественных предприятиях производятся из стали Х18Н10Т, чувствительные элементы – из стали 36НХТЮ. Импортные приборы, называемые «химически стойкими», в большинстве изготовляются из сталей Х10CrNiMoTi (Nirosta – AISI 316 TI), хотя для отдельных приборов может применяться сплав МОНЕЛ.

чувствительный элемент и держатель в устройствах этого типа соединяются аргонно-дуговой сваркой. В мембранных и сильфонных приборах широко применяется лазерная сварка.

Для работы в условиях агрессивных сред из нержавеющей стали могут изготовляться также корпус, передаточный механизм, циферблат (рис.2.49).

Рис.2.49. Вид конструкции коррозионностойкого манометра, у которого все элементы изготовлены из нержавеющей стали.

Присоединительные размеры, так же как и размеры под ключ у штуцера коррозионностойких манометров, аналогичны размерам общетехнических манометров.

В большинстве случаев коррозионностойкие манометры комплектуются «безопасным» стеклом (safety glass), представляющим клееное многослойное стекло с прочной прозрачной прокладкой, называемое три́плекс (от латин. triplex — тройной) — многослойное стекло (два или более органических или силикатных стекла, склеенные между собой специальной полимерной плёнкой или фотоотверждаемой композицией, способной при ударе удерживать осколки)/2-20/. Как правило, изготавливается путём прессования при нагреве.

Основные диаметры корпусов показывающих коррозионностойких манометров, выпускаемых как в СНГ, так и в зарубежных странах, традиционны и определяются как 40, 50, 63, 100 и 160 мм.

При измерении давления агрессивных сред могут также использоваться общепромышленные манометры, устанавливаемые в комплекте с мембранными или сильфонными (см.раздел 5.1) разделителями.

Обозначение коррозионностойких манометров включает, в отличие от обычных промышленных, материал, из которого изготавливается держатель и чувствительный элемент. Например, манометр с корпусом из нержавеющей стали (Н), держателем и ЧЭ также изготовленным из нержавеющей стали (Н), диаметром 100 мм, диапазоном измерения от 0 до 10 МПа, классом точности 0,6 в НПО «ЮМАС» обозначается как

МП 100НН (0…10)МПа-0,6.

Специальные манометры включают приборы, измеряющие давление среды со свойствами, отличными от нормальных или активных по отношению к медным сплавам, исключая коррозионностойкие, описанные выше, а также приборы, производимые по специальным технологиям, как, например, на сверхвысокие давления.

Аммиачные манометры относятся к группе специальных и имеют держатель из нержавеющей или углеродистой стали/2-21/. Чувствительный элемент может изготавливаться из упругого как нержавеющего, так и углеродистого металла. Это обусловлено тем, что аммиак, как и сернистый газ, разрушает цветные металлы.

Внешняя отличительная особенность таких манометров, кроме условного обозначения вида вещества на циферблате, заключается в наличии параллельно с манометрической температурной шкалы (рис.2.50).

Рис.2.50. Вид аммиачного манометра МП100.

температурная шкала может быть и у других видов манометрических приборов, таких, например, как фреоновые. Такого типа манометрические приборы используются только для измерения давления газов и жидких сред в состоянии насыщения, когда давление и температура вещества взаимосвязаны. Такое состояние веществ характерно для хладогенов при их работе в системах холодильных установок. Зависимость между давлением и температурой в состоянии насыщения для каждого вида вещества индивидуальна. Соответственно индивидуальна шкала каждой модели таких приборов.

Соотношения между давлением и температурой для шкалы аммиачного манометра представлено в приложении 3.

Наличие температурной шкалы для аммичных и фреоновых манометров не является обязательным. ГОСТ 2405-88/2-5/ отмечает, «приборы, предназначенные для измерения хладонов и аммиака, могут иметь температурную шкалу».

Цвет температурной шкалы и чисел отсчета температуры должен быть:

черный или красный – для плюсовой температуры;

черный или синий – для минусовой температуры.

Эти приборы не следует отождествлять с манотермометрами, у которых на одном циферблате нанесены две автономные шкалы отсчета давления и температуры, а также установлены две стрелки. У манотермометров имеются автономные каналы измерения давления и температуры.

Основной диаметр корпуса выпускаемых показывающих аммиачных манометров как в России 100 мм. Однако это не принципиальный вопрос и нет конструктивных проблем для производства аммиачных манометров c другими размерами корпусов.

Аммиачные манометры обозначаются так же, как и обычные, но с указанием рабочей среды. Например, манометр диаметром корпуса 100 мм диапазоном измерений от 0 до 2,5 МПа классом точности 1,0 обозначается как

МП 100(0…2,5)МПа-1,0-NH3.

ГОСТ регламентирует выпуск манометров с одновременной индикацией давления и температуры для хладонов R12, R13, R13В1, R22, R502, R142. Подводящий штуцер и чувствительный элемент у них, как и у общетехнических, может выполняться из медных сплавов. Других отличий, кроме температурной шкалы у фреоновых манометров нет. Однако, из-за особенностей температурной эксплуатации таких приборов - перепада температур измеряемой среды и окружающего воздуха наблюдается быстропрогрессирующая коррозия корпусов, изготавливаемых из углеродистых сталей. Поэтому для таких измерений в большей степени применимы приборы с корпусами, изготовленными из коррозионностойких металлов.

Манометры, предназначенные для измерения сверхвысоких давлений, отличаются технологией производства и предусматривают ряд дополнительных мер, обеспечивающих безопасность их эксплуатации. На рис.2.51 показан манометр МП160 с диапазоном измерения 0…2500 бар.

а) |

|

Рис.2.51. Вид манометров МП160 для измерения сверхвысоких давлений: а – на 400 МПа, б – на 2500 бар.

В приборах для измерения сверхвысоких давлений, как правило, изготавливается специальный штуцер (см.раздел 2.2.2) со специальной системой уплотнения.

К специальным манометрам можно также отнести приборы, измеряющие давление вязких сред и веществ, содержащих твердые частицы. В этих конструкциях присоединительный штуцер изготавливается значительно большего проходного размера (30-90 мм), а измерительная полость заполнена несжимаемой жидкостью и отделена от рабочего измерительного пространства диафрагмой, воспринимающей измеряемое давление. В результате, такая конструкция аналогично общепромышленному прибору с разделителем.

Аналогичный принцип положен в работу манометрических устройств, предназначенных для пищевой промышленности. Трансформирующая давление вставка (разделитель), одна часть которой устанавливается заподлицо с трубопроводом, а вторая – соединяется с показывающим манометром, заполнена несжимаемой жидкостью (см.раздел 5.1).

Механические приборы для измерения давления элегаза идентичны по конструкциям общепромышленным манометрам. Элегаз обладает уникальными диэлектрическими характеристиками и применяется в высокотехнологических процессах. Высокая его стоимость приводит к стремлению в ограничении потерь, что обуславливает, во многих случаях, надежность и долговременность работы манометра без демонтажа даже на метрологический контроль.

Индикаторы давления, конструктивно идентичные измерительным приборам, перспективны в современных системах управления и контроля технологических процессов. Такие устройства не требуют метрологической аттестации и могут подвергаться проверке работоспособности в условиях промышленных лабораторий.

Индикаторы давления могут быть как без цифровых отметок на шкале, так и с ними.

Согласно /2-22/ индикатор – это техническое средство или вещество, предназначенное для установления наличия какой-либо величины или превышения уровня ее порогового значения.

В качестве индикаторов могут использоваться общетехнические приборы.

На рис. 2.52, как пример, показан индикатор давления, предназначенный для определенного технологического процесса с установившимися параметрами контроля без цифровых обозначений на шкале прибора. Недопустимые для работы зоны давления отмечаются, как пример, красным цветом. Разрешенный диапазон рабочих давлений обозначается зеленым цветом.

|

Рис.2.52. Вид индикатора давления.

|

Такая конструкция, как показывает опыт эксплуатации, позволяет снизить психологическую нагрузку на оператора технологического процесса, повысить воспринимаемость и контролируемость информации.

Согласно ГОСТ 8.513-84 (к сожалению, уже закончилось его действие) средства измерений, применяемые для наблюдения за изменением величин без оценки их значений в единицах физических величин с нормированной точностью, поверке не подлежат.

Контроль за работоспособностью таких средств измерений, корректности их показаний осуществляется в порядке, установленном предприятиями.

На средства измерений или в их эксплуатационных документах должно быть нанесено обозначение "И".

Газовые манометры предназначены для измерения давления различных газов.

Основные требования к газовым манометрам следующие:

- отсутствие взаимодействия измеряемого газа с материалом, в первую очередь, рабочего канала манометра;

- требования к состоянию внутренней полости измерителя;

- внешняя идентификации измерительных средств по рабочему газу.

Многие газы обладают специфическими свойствами. Так, например, водород разрушает сталь, что исключает применение этого материала для изготовления чувствительного элемента и держателя.

Ацетилен при соприкосновении с медными сплавами, содержащими более 70 % меди, образует ацетиленистую медь – взрывчатое вещество. Соответственно, для этих приборов требуется тщательный контроль химсостава применяемого металла.

Для отдельных газов имеют место манометры, у которых ЧЭ и держатель изготовлены из фторопласта.

Газовые манометры, применяемые в медицине, особенно для дыхательных аппаратов, должны иметь соответствующую очистку поверхностей измерительного тракта прибора вплоть до химической полировки.

Одним из наиболее распространенных требований к газовым манометрам является исключение нахождение остатков масел или других жидких сред, на которых производилась настройка и метрологическая аттестация в измерительном тракте прибора. Посему приобретают актуальность производственные манометрические технологии с использованием только газов или воздуха. Зачастую приборы, настроенные на безжидкостных средах именуются «сухими».

Некоторые потребители газовых манометров запрашивают приборы со шкалой расхода. Такая шкала возможна, но только при наличии шкалы давления (в противном случае невозможна метрологическая аттестация прибора) и предоставлении заказчиком таблицы (зависимости) соответствия давления-расхода.

В газовых приборах, особенно применяемых в дыхательных аппаратах, для повышения индикативности измеряемого параметра, более легкого визуального восприятия применяются манометры с красной отметкой пороговых максимальных и минимальных значений на шкале прибора. Такая отметка наносится такой же ширины, как и числовые отметки шкалы. Длина красной отметки не должна превышать двойную длину числовой отметки. Допускается нанесение двух отметок разного цвета, ограничивающих пределы контролируемого давления.

Для дыхательных аппаратов зачастую применяют манометры со шкалой, покрытой люминесцентным составом (рис.2.53), что повышает индикативность шкалы в условиях ограниченной видимости.

Рис.2.53. Вид манометра МП50 для дыхательных аппаратов со шкалой, покрытой люминесцентным составом.

Кислородные манометры применяются достаточно широко и требуют тщательного соблюдения специальных технологий, основанных на исключении контакта внутренних поверхностей измерительного средства, как, впрочем, и наружных с масляными средами. Основные требования к состоянию поверхностей измерительного тракта кислородных манометров более детально описаны в разделе 2.3.3.

Конструктивно газовые манометры изготавливаются в пластмассовом корпусе с пластиковым стеклом, металлическом корпусе с пластиковым или техническим стеклом. Сталь для корпуса может быть как углеродистая, так и нержавеющая.

Внешнее отличие газовых манометров состоит в окраске корпуса прибора, а в некоторых случаях и центральной окружности шкалы. В табл. 2.6 приведены цвета, в которые рекомендуется окрашивать корпуса газовых приборов, хотя ГОСТ 2405-88/2-5/ допускает установку на газовые приборы корпусов черного цвета.

Таблица 2.6

Рекомендуемые цвета окраски газовых манометров

|

Вид газа |

Цвет корпуса манометра |

|

Аммиак Ацетилен Водород Кислород Хлор и фосген Пропан и другие горючие газы Другие негорючие газы |

Желтый Белый Темно-зеленый Голубой Серовато-зеленый Красный Черный |

На рис.2.54 показаны как общетехнические (рис.2.54а), так и специализированные газовые манометры для углекислого газа (диоксида углерода) (рис.2.54б), ацетилена (рис.2.54в), аргона (рис.2.54г).

а) |

б) |

в) |

г) |

Рис.2.54. Вид газовых манометров МП50: а - общетехнический; б – для СО2 – углекислый газ (диоксид углерода); в - С2H2 – ацетилен; г – СО2, Ar – углекислый газ и аргон.

Согласно немецкому стандарту DIN 16006 газовые манометры должны содержать специальные конструктивные решения, обеспечивающие безопасность персонала при разрыве чувствительного элемента. На задней стенке устройства должен быть расположен аварийный разгрузочный клапан, раскрываемый минимум на 90 % поверхности стенки при превышении давления на 0,2 МПа от предельного для корпуса диаметром 63 мм и 0,15 МПа – для корпусов диаметрами 100 и 160 мм. Конструктивно аварийные клапаны газовых манометров изготавливаются в виде высечки металла задней стенки, открывающейся при превышении внутрикорпусного давления, или пластиковых вставок на задней стенке корпуса прибора, выпадающие при аварийных ситуациях.

Чувствительные элементы должны выдерживать и не разрушаться при давлении до 2,5-х кратного конечного значения шкалы.

Европейские стандарты предусматривают наличие разгрузочного аварийного клапана практически для всех манометров, работающих при высоком давлении.