Совершенствование измерительной техники, включая метрологическую устойчивость в различных условиях, стремление к упрощению схем ее эксплуатации – это требования, задаваемые современной промышленностью.

Современное развитие измерительной техники позволяет существенно ужесточить существовавшие ранее регламенты по измерительной технике и, соответственно, повысить информативность производимых показывающих манометрических приборов с упругими чувствительными элементами.

Одним из основных внешних параметров, задающих конструктивное исполнение и комплектацию узлов манометрических приборов, материалов составляющих деталей и технологии производства, является температура.

Температурные воздействия на манометрический прибор могут приводить к:

- погрешностям отсчета показаний, существенно искажающих смысл проводимых измерений;

- разрушению конструкции с непредсказуемыми последствиями.

К сожалению, даже многие ведущие мировые производители манометрических приборов не уделяют должного внимания исследованию влияния температуры на показания приборов. Так, например, на вопрос автора к представителю конструкторской службы одной из ведущих производственных мировых компаний манометров: «Какова истинность показаний ваших высокотемпературных (до 200 оС) манометров при повышенных температурах?» - ответил, не мудрствуя лукаво: «Эти приборы могут работать при высоких температурах, а изучением влияния температуры на точность измерений мы не занимались» - честно признался инженер.

Источниками температурного воздействия на манометрический прибор может быть:

- окружающая среда, включая дополнительные источники;

- измеряемая среда.

Влияние температуры на погрешность показаний манометрических приборов в пределах определенных ГОСТ 2405/2-5/ и ТУ диапазонов температуры может быть определено на основе расчета по (1.8). Для этой формулы максимально допустимые значения температурных коэффициентов действительны для диапазона от минус 50 до +60оС.

Реальные условия эксплуатации манометрических показывающих приборов по температурному воздействию зачастую существенно отличаются от проектных значений и значений, указанных выше.

Определению погрешностей измерений манометрических приборов при температурах выходящих за нормированные пределы, а также определению максимально допустимых пределов температуры работоспособности лимитированных узлов, включая УЧЭ, этих измерителей посвящен этот ниже представленный раздел работы.

Влияние температуры измеряемой среды на работоспособность манометрических приборов, насколько известно авторам, не регламентирован существующими нормативами. Однако влияние этой температуры может быть определяющим в надежности работы приборов.

На отечественном рынке от некоторых торгующих компаний появились заявления, что их манометрические приборы могут работать при температурах до 180 оС измеряемой среды. Отсутствие исследований в этой области, не предоставление подтверждающих результатов экспериментов наталкивают на мысль, что эти поставщики приборов не совсем понимают меру своей ответственности перед потребителями за свои обещания. Размягчение припоя и последующее разрушение узла пайки может привести к выбросу рабочего тела процесса с существенными экономическими, технологическими и социальными потерями.

Недостаточная исследованность работы показывающих манометров при повышенных температурах измеряемой среды приводит зачастую к установке различного рода понижающих температуру устройств даже там, где это можно было бы исключить.

Режимы эксплуатации приборов, которые могут привести к необратимым последствиям, недопустимы и нашей организацией разработана программа экспериментальных исследований, позволяющих более аргументированно выбирать и эксплуатировать как сами манометрические приборы, так и дополнительные устройства, обеспечивающие оптимальные режимы его эксплуатации.

Целью данного раздела настоящей работы является расширение температурного диапазона применимости манометрических приборов с контролем метрологических параметров и оптимизация подводящих коммуникаций и конструкций охлаждающих устройств подвода измеряемой среды.

Задачи настоящего раздела работы определены в следующем:

- исследование функционирования упругих чувствительных элементов, применяемых в манометрических приборах, в широком диапазоне температур окружающего воздуха с целью определения их метрологических характеристик, а также определение граничных значений таких температур;

- определения температурных коэффициентов металлов используемых для изготовления УЧЭ металлов для возможности метрологической оценки проводимых манометрических измерений;

- исследование температурных режимов работы подводящих коммуникаций с целью оптимизации конструкций и формирования основных требований к ним;

- анализ функционирования различных конструкций дополнительных вспомогательных устройств, предназначенных для снижения температуры измеряемой среды, в различных режимах работы, определении границ их применимости;

- формирование конструкций манометрических приборов, применимых в условиях высоких температур измеряемой среды и окружающего воздуха.

Для исследования работы УЧЭ на основе моделирования промышленного варианта узла отбора давления при высоких температурах измеряемой среды с помощью экспериментальной установки принята задача создания равномерного температурного поля вокруг упругого чувствительного элемента со ступенчатым прохождением заданного для исследования диапазона температур.

Для исследований приняты промышленные температуры в диапазоне от верхнего предела, задаваемого ГОСТ 2405/2-5/ и ГОСТ 12997/2-29/, определенного как 50…60 оС, до 200-250 оС, наиболее распространенных в условиях теплоэнергетических установок. Для эталонных приборов диапазон температур составил от 10 до 60 оС. В качестве УЧЭ исследуемых манометров изготовлены трубчатые пружины Бурдона из следующих материалов: латунь Л63 (отечественное производство), бронза CuSn8 (два производителя – азиатский (А) и европейский (Е)), нержавеющая сталь 1.4571 (европейское производство), бериллиевая бронза CuBe2 (европейское производство).

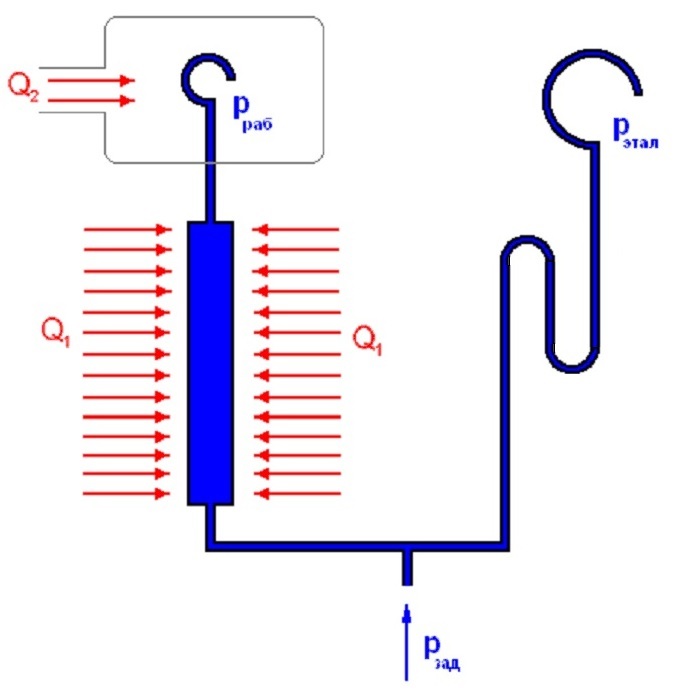

Принцип функционирования экспериментальной установки показан на рис.2.86. Измеряемая среда Рзад, направляемая в рабочий измерительный прибор Рраб, нагревается подводимым теплом Q1. Температурная независимость эталонного прибора Рэтал от состояния измеряемой среды обеспечивается гидрозатвором на линии подвода.

Равномерность температурного поля, окружающего УЧЭ, достигается дополнительным подводом тепла Q2.

Рис.2.86. Принципиальная схема функционирования экспериментальной установки для исследования работы упругих чувствительных элементов при высоких температурах.

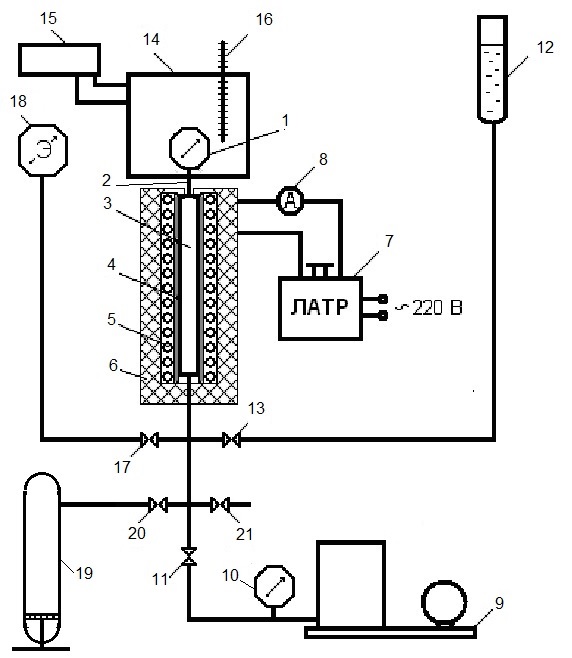

Структурная схема экспериментальной установки представлена на рис.2.87/2-30/.

Исследуемый показывающий манометр 1 через подводящую трубку 2 установлен на автоклаве 3, который по наружной стенке гальванически защищен слоем 4 из электроизолирующей слюды. Такая защита исключает непосредственный контакт нихромовых спиралей 5 и металла автоклава 3. Для уменьшения тепловых потерь автоклав 3 защищен теплоизоляцией 6. Регулирование степени нагрева рабочей среды в автоклаве производится с помощью ЛАТРа 7 от сети переменного тока 220 В с контролем тока, поступающего на обогрев автоклава 3, амперметром 8. Откачка воздуха перед пуском установки осуществляется вакуум-насосом 9 и контролируется вакуумметром 10. Подключение линии вакууммирования произведено через клапан отвода 11. Подвод рабочей среды от емкости 12 к автоклаву 3 реализован через клапан подвода 13.

а) б)

Рис.2.87. Схема (а) и вид (б) экспериментальной установки для определения допустимых температурных режимов измеряемой среды: а – вид общей схемы; б – узел подсоединения исследуемого манометра; 1 – исследуемый манометр; 2 - подводящая трубка; 3 – автоклав; 4 – слой электроизолирующей слюды; 5 – нихромовая спираль; 6 – теплоизоляция; 7 – ЛАТР; 8 – амперметр; 9 – вакуум-насос; 10 – вакуумметр; 11 - клапан отвода; 12 – емкость; 13 - клапан подвода; 14 – воздушный термостат; 15 – динамический воздухонагреватель; 16 – термометр; 17 – клапан эталонного манометра; 18 – манометр эталонный; 19 – ручной пресс; 20 – клапан ручного пресса; 21 – клапан сброса.

Для равномерного внешнего температурного воздействия на УЧЭ предусмотрен воздушный термостат 14, установленный на исследуемом манометре 1. Поддержание температуры в термостате 14 обеспечивается динамическим воздухонагревателем 15. Дополнительный контроль температуры в термостате осуществляется стеклянным лабораторным термометром 16 с ценой деления 0,1 оС. Методика измерения температуры металла описана ниже.

Для оценки точности показаний исследуемого манометра в нижней части автоклава остановлен клапан 17, к которому присоединен эталонный манометр 18.

Варьирование давления измеряемой среды производится ручным прессом 19, подключенным к установке с помощью клапана 20.

Клапан сброса 21 обеспечивает сообщение внутренней полости автоклава 3 с окружающей атмосферой.

Измерение температуры производится термоэлектрическими термометрами типа ХА, изготовленных из проводов диаметром 0,2 мм со спаем не превышающим окружность 0,4-0,45мм. Контакт головки спая термопары с металлом установки проведен двумя способами: 1 – головка спая в плотном контакте с металлом установки закреплена термостойкой нитью; 2 – головка спая зачеканена в прорезь металла. Проведенные предварительные сравнительные испытания двух способов не показали различий измеряемых температур, которые отслеживались измерительным прибором с классом точности 0,5. Поверхностные термопары установлены по методике, приведенной в /2-31/, которая по данным различных источников обеспечивает погрешность не превышающую 0,5…1 оС. Поэтому каждый из способов применен в зависимости от условий монтажа. Так, измерение температуры конца трубчатой пружины организовано поверхностной термопарой, контроль температуры подводимого теплоносителя - зачеканенной.

Перед началом исследований проведена тарировка термопар в комплекте с измерительным прибором. Для этого использовался масляный термостат с контролем температуры в нем стеклянным лабораторным термометром с ценой деления 0,1оС. Проведены сравнительные работы в диапазоне температур от 25 до 250 оС, которые показали удовлетворительную сходимость измерений.

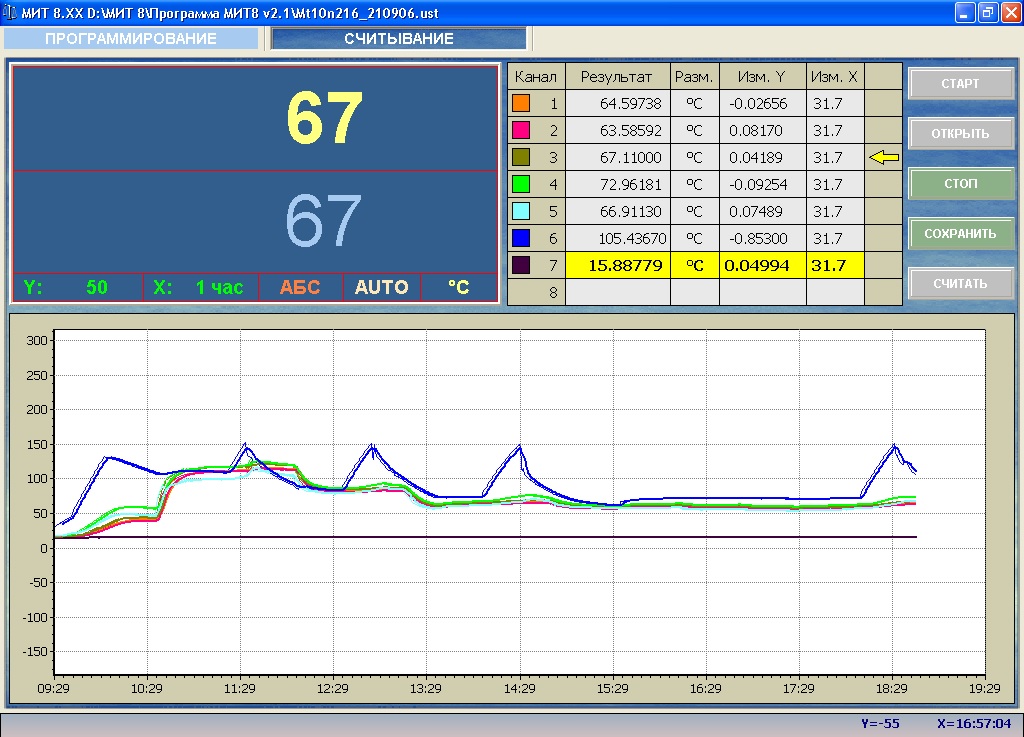

Отсчет показаний и регистрация температуры обеспечен многоканальным измерителем температуры МИТ-8 с восемью каналами подсоединения. Дублирование цифрового отсчета организовано через коммутатор цифровым вольтметром В7-28.

Передача данных с измерителя МИТ-8 на ноутбук организована посредством канала USB. Все приборы, с помощью которых производились исследования, предварительно были поверены в метрологическом центре.

Вид представления информации в цифровой и графической форме, как пример, показан на рис.2.88.

Рис. 2.88. Вид представления информации в цифровой и графической форме на основе программы и преобразователя МИТ-8 в процессе проведения эксперимента.

|

Схема точек измерения и контроля температуры на чувствительном элементе прибора приведены на рис.2.89. Основное внимание уделено контролю возможного градиента температур на конце трубки Бурдона в районе пайки наконечника (т.1) и в месте пайки чувствительного элемента в держатель (т.2). В эксперименте предусмотрен контроль температуры держателя в районе присоединительного штуцера (т.3). |

Рис.2.89. Схема точек контро- ля и измерения температуры. |

В качестве рабочей среды в установке использован бидистиллят, которым заполнялась установка после тройной промывки и удаления газовых включений. При высоких температурах рабочей средой служил водяной пар, образование которого в процессе эксперимента не контролировалось. В ряде последних экспериментов в установке применен воздушный пресс с, соответственно, рабочей средой воздухом.

Установка работает следующим образом. После монтажа всех узлов, проверки герметичности соединений проводится вакууммирование всей системы. Для этого закрываются клапаны 13, 20, 17, 21 и открывается клапан 11, включается вакуум-насос 9 (рис.2.87а). Состояние системы оценивается по показаниям вакуумметра 10. При достижении заданных параметров вакууммирования закрывается клапан 11 и открывается клапан 13. Система заполняется теплоносителем из емкости 12. На следующем этапе перекрывается клапан подвода 13 и, соответственно, открывается клапан 20.

Для исследования температурных режимов подводящих коммуникаций включается в работу автоклав 3 с системой нагрева теплоносителя, направляемого в исследуемый манометр/2-30/.

При изучении режимов работы металлов УЧЭ при различных температурах активизируется динамический воздухонагреватель 15 /2-32,2-33,2-34/.

Выход на заданный температурный режим контролируется по температуре держателя (т.3 рис.2.89). При достижении заданной температуры и ее стабилизации выдерживается время (обычно это занимает 25-30 минут) и после контроля выхода температурных параметров на стабильный режим, отслеживаемый на компьютере в цифровом и графическом виде, проводятся измерения. Давление повышается в установке с помощью ручного пресса 19 и контролируется по эталонному манометру 18. Исследование происходит в соответствии с МИ2124 /2-35/ при прямом и обратном ходе с регистрацией показаний на пяти точках. На каждой точке выдерживается время, необходимое для установки значений на эталонном манометре и снятии показаний исследуемого манометра.

В качестве эталона при исследовании УЧЭ из бериллиевой бронзы использована грузопоршневая колонка МП-60 класса точности 0,05, предварительно поверенная в местном метрологическом центре. Рабочей средой эталона служило трансформаторное масло ГОСТ 982-80 (10121-76), которое через разделительную камеру и последующую водную среду воздействовало на рабочий элемент.

Для проведения испытаний УЧЭ из бериллиевой бронзы приняты показывающие эталонные манометры с диаметром корпуса из нержавеющей стали 250 мм, с прямой зеркальной шкалой отсчёта, класса точности 0,25, с квадратом латунного держателя 22х22мм, присоединительной резьбой М20х1,5, диаметром навивки трубчатой пружины 104 мм и пределом измерения 2,5 МПа. Корпус с обечайкой у этих приборов также демонтированы.

С целью исключения температурных градиентов по высоте камеры, в которой размещается исследуемый манометр в термостате организована циркуляция подаваемого нагретого воздуха.

Исследования производились в соответствии с МИ2124 /2-35/ при прямом и обратном ходе. Для более качественного проведения эксперимента была принята регистрация показаний на 21 (двадцати одной) точке измеряемого давления.

При исследовании свойств УЧЭ при различных температурах на каждой температурной точке выдерживалось время, необходимое для установки значений на исследуемом приборе, и снятия показаний эталонного манометра. Контроль выхода прибора на исследуемый режим определялся по значениям температур в т.1, т.2 и т.3 (рис.2 .89). Оптимальным принимался режим, когда сравнивалась температура металла конца УЧЭ в месте пайки наконечника (т.1), как менее металлоемкого участка устройства, и температура металла держателя, представляющего, относительно трубки, толстостенную массивную конструкцию (т.3).

Влияние температуры измеряемого вещества на режим работы узлов показывающих манометров имеет два основных механизма теплообмена:

- теплопроводность металла стенок трубопроводов;

- конвективный перенос тепла рабочим телом (в нашей экспериментальной установке – бидистиллятом или его парами).

Несомненно, в реальных технологических условиях может преобладать тот или другой механизм теплообмена. Во многом это определяется состоянием рабочего тела, технологическими режимами и параметрами, конструктивными особенностями трубопровода и подводящих коммуникаций.

В соответствии с поставленной задачей нами проведено исследование температурного режима манометра в условиях повышенных температур измеряемой среды. На первом этапе проведены исследования температурного режима работы узла подвода среды, присоединительного штуцера и трубчатой пружины манометра. Для этого был завакууммирован и заполнен автоклав с подсоединенным манометром. ЛАТРом устанавливался ток в электрической цепи нагревателя. При стабилизации температурного режима регистрировались параметры.

На протяжении 4 месяцев проведено 9 серий экспериментов.

Колебания температуры окружающего воздуха составляли от 9 до 20 оС, что фиксировалось в протоколе испытаний.

Для определения температурных режимов работы подводящих коммуникаций непосредственно манометрических приборов применена установка, показанная на рис. 2.87, с демонтированными воздушным термостатом 14 и динамическим воздухонагревателем 15.

Поворотом ручки управления ЛАТРом 7 изменяется ток в цепи нагревателя. Контроль тока осуществляется амперметром 8. Изменение температуры в системе нагрева автоклава 3 производится ступенчато. После установки нового значения тока выдерживается время для стабилизации температурных характеристик, которые отслеживаются через преобразователь МИТ-8 на мониторе ноутбука и контролируются цифровым вольтметром.

В процессе эксперимента фиксируется температура и влажность окружающей среды.

Результаты экспериментальных исследований представлены ниже.

Модернизированная экспериментальная установка для анализа функционирования дополнительных вспомогательных устройств, предназначенных для снижения температуры измеряемой среды, в различных режимах работы организована на базе технической системы, представленной на рис.2.87.

Отличие доработанной установки от использованной в исследовании работы УЧЭ (рис.2.87) состоит в отсутствии системы контроля эталонного давления.

Основная цель данного раздела сформулирована в исследовании эффективности работы вспомогательных понижающих температуру измеряемой среды устройств. Эти устройства функционально предназначены для обеспечения поступления в измеряемую полость манометрического прибора измеряемой среды со строго лимитированными параметрами.

Контроль эффективности работы понижающих температуру измеряемой среды устройств сведен к исследованию разницы температур на их входе и выходе.

При варьировании мощности теплового потока Q1 (рис.2.87) основной задачей было отслеживание температур по ходу движения рабочей среды на входе (т.7) (рис.6.21) в устройство и на выходе (т.3) из него. (нет рисунка)

Результаты исследований работы вспомогательных устройств различных конструкций представлены в /2-36/ и в разделе 5.3 настоящей работы.