а) Принцип работы

Взрывонепроницаемая оболочка – традиционно в нашей стране один из наиболее распространенных видов взрывозащиты сигнализирующих (электроконтактных) манометрических приборов, эксплуатируемых в условиях взрыво- и пожароопасных сред. Особенностью этого вида взрывозащиты является заключение частей электрооборудования, способных вызвать воспламенение взрывоопасной смеси, в оболочку, конструкция которой позволяет выдерживать давление возможного взрыва без повреждения оболочки и не позволяет распространиться взрыву за ее пределы/3-6/.

ГОСТы/3-23…3-25/ формулируют следующие основные определения по взрывозащищенной оболочке.

Взрывонепроницаемая оболочка - это вид взрывозащиты электрооборудования, в котором его части, способные воспламенить взрывоопасную смесь, заключены в оболочку, способную выдерживать давление взрыва воспламенившейся смеси без повреждения и передачи воспламенения в окружающую взрывоопасную смесь, для которой она предназначена.

Взрывонепроницаемое соединение – соединение частей оболочки, через щель которого взрыв внутри оболочки не распространяется в окружающую взрывоопасную смесь.

Параметры взрывонепроницаемого соединения – значения ширины и длины щели, обеспечивающие взрывонепроницаемость оболочки.

Свободный объем оболочки (отделения) V – внутренний объем оболочки за вычетом объема, занимаемого встроенными элементами.

Длина щели – кратчайший путь по взрывозащищенной поверхности из оболочки в окружающую среду.

Ширина щели – расстояние между соответствующими поверхностями взрывонепроницаемого соединения.

Плоское (цилиндрическое, резьбовое) взрывонепроницаемое соединение – соединение частей взрывонепроницаемой оболочки, в котором щель образуется между плоскими (цилиндрическими, резьбовыми) взрывозащитными поверхностями.

Теория, поддерживающая метод взрывонепроницаемой оболочки /3-14/, основывается на том факте, что струя горячих продуктов (пламя или раскаленные продукты взрыва), вырываясь из оболочки, интенсивно охлаждаются, благодаря тепловой проводимости оболочки, быстрому расширению и ослаблению в более холодной внешней атмосфере. Это возможно, только если оболочка имеет специальные газоотводящие отверстия или взрывонепроницаемые зазоры оболочки (щели) имеют достаточные ширину и длину щели.

С целью исключения накапливания электрического потенциала на взрывонепроницаемой оболочке обязательным является ее заземление.

Взрывонепроницаемая оболочка манометрических приборов имеет собственно прочную механическую конструкцию, сопряженное разъемное соединение между передней обечайкой с встроенным стеклом и непосредственно корпусом, узел соединения корпуса и держателя, устройство электрического ввода отделение его обслуживания со строго лимитированными размерами щелей в указанных взрывонепроницаемых соединениях.

Механическая прочность взрывонепроницаемой оболочки определяется толщиной стенки корпуса и его элементов, а также механическими характеристиками металла, из которого он изготавливается.

Таким образом, в методе взрывозащищенной оболочки все требования концентрируются на оболочке, ее механической прочности, точности и выдерживании параметров сопряжения этой оболочки с другими узлами и деталями манометрического прибора.

Материалы, используемые для изготовления оболочек электрооборудования группы I, не должны содержать по массе согласно ГОСТ Р 52350.0-2005/3-25/:

- более 15 % (в сумме) алюминия, магния и титана;

- более 6 % (в сумме) магния и титана.

ГОСТ Р МЭК 60079-0-2011/3-26/ по требованиям к материалам оболочки уточняет:

- не более 15 % (в сумме) алюминия, магния и титана и циркония и

- не более 7,5 % (в сумме) магния и титана и циркония.

В случаях, когда содержание легких металлов выше допустимого, электрооборудование должно иметь после маркировки взрывозащиты знак «X». В этом случае в руководстве по эксплуатации должны быть указаны специальные условия безопасной эксплуатации во избежание опасности возгорания от искр, образующихся при трении или соударении деталей.

В большинстве случаев взрывозащищенные оболочки изготавливают из сплавов алюминия. Это объясняется невысокой температурой плавления и, соответственно, более низкой стоимостью изготовления литьевых форм, а также меньшими трудозатратами при его обработке.

Наиболее применимыми в отечественном производстве являются следующие сплавы на основе алюминия: АК7, АК5М, АМ5, АМг6л, Д16. Химические составы этих сплавов приведены в табл.3.4.

Таблица 3.4.

|

Сплав Химэлемент |

АК7,% |

АК5М,% |

АM5,% |

АМг6л,% |

Д16,% |

|

Кремний(Si) |

6-8 |

4,5-5,5 |

0,3max |

0,2max |

0.5max |

|

Железо (Fe) |

1,3max |

1,5max |

0,2max |

0,2max |

0.5max |

|

Медь (Cu) |

1,5max |

1-1,5 |

4,5-5,3 |

0,15max |

3,8-4,9 |

|

Марганец(Mn) |

0,2-0,6 |

0,5max |

0,6-1 |

0,1max |

0,3-0.9 |

|

Магний(Mg) |

0,2-0,5 |

0,35-0,6 |

0,05max |

6-7 |

1,2-1,8 |

|

Никель (Ni) |

0,3max |

- |

0,1max |

- |

- |

|

Цинк (Zn) |

0,5max |

0,3max |

0,2max |

0,1max |

0,25max |

|

Олово(Sn) |

- |

0,01max |

- |

|

|

|

Титан (Ti) |

- |

- |

0,15-0,35 |

0,05-0,15 - |

0,15max |

|

Вериллий(Be) |

- |

0,1max |

- |

0,02-0,1 |

- |

|

Цирконий(Zr) |

- |

- |

0,2max |

0,05-0,2 |

- |

|

Хром(Cr) |

- |

- |

- |

- |

0,1max |

|

Алюминий(Al) |

87,6-93,6 |

90,7-94,15 |

92,45-94,75 |

92,05-93,88 |

90,9-94,7 |

Зарубежные производители в производстве взрывозащищенных корпусов применяют сплавы A356, А360, A380, ADC12, LM2, LM5, LM24 и др. В табл.3.5. представлены химические составы этих сплавов.

Таблица 3.5.

|

Сплав Химэлемент |

А356,% |

А360,% |

А380,% |

ADC12,% |

LM2,% |

LM5,% |

LM24,% |

|

Кремний (Si) |

6,5-7,5 |

9,0-10,0 |

7,5-9,5 |

9,6-12,0 |

9,0-11,5 |

0,3max |

7,5-9,5 |

|

Железо (Fe) |

0,20max |

1,3max |

1,3max |

1,3max |

1,0max |

0,6max |

1.3max |

|

Медь (Cu) |

0,20max |

0,6max |

3,0-4,0 |

1,5-3,5 |

0,7-2,5 |

0,1max |

3,0-4,0 |

|

Магний(Mn) |

0,10max |

0,35max |

0,50max |

0,50max |

0,5max |

0,3-0,7 |

0,5max |

|

Никель (Ni) |

- |

0,50max |

0,50max |

0,50max |

0,50max |

0,1max |

0,50max |

|

Цинк (Zn) |

0,10max |

0,50max |

3,0max |

1,0max |

2,0max |

0,1max |

3,0max |

|

Олово (Sn) |

- |

0,15max |

0,35max |

0,30max |

0,2max |

0,05max |

0,3max |

|

Свинц (Pb) |

0,05max |

- |

- |

- |

0,3max |

0,05max |

0,3max |

|

Титан (Ti) |

0,20max |

- |

- |

- |

0,2max |

0,2max |

0,2max |

|

Алюминий(Al) |

Остаток |

Остаток |

Остаток |

Остаток |

Остаток |

Остаток |

Остаток |

При этом устройства с оболочками из сплавов алюминия не допускаются для применения в шахтах.

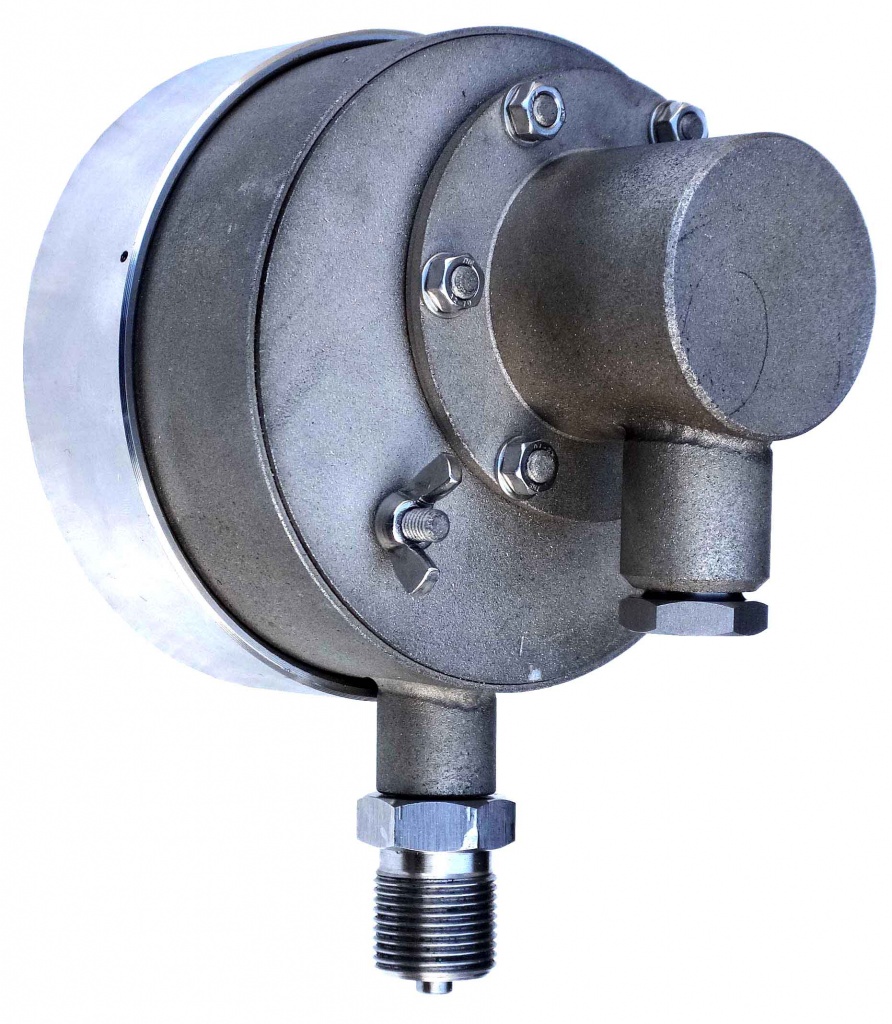

Кроме алюминиевых сплавов возможно изготовление оболочки взрывозащищенных электроконтактных приборов из сталей, как нержавеющих, так и углеродистых. Такие конструкции также представлены на отечественном рынке компанией НПО ЮМАС.

Низкоуглеродистые стали требуют проведения испытаний на возможность образования искр при трении и ударе (фрикционная искробезопасность). Так, например, применимы для изготовления корпусов углеродистые стали Cт.15(1.0401), Cт.20 (1.0402), 9SMn28 (1.0715), 9SMnPb28 (1.0718), 16CrMo4 (1.7242), 16CrMo4 (1.7337), 12CrMo 19 (1.7362), но недопустимы к использованию Cт.35 (1.0501), Cт.45 (1.0503), Ст.50 (1.0050), Cт.55 (1.0535), Ст.60 (1.0060); применимы легированные (нержавеющие) стали

X5CrNi18 (1.4301), 03X17H14M3 (1.4404), 12X18H9 (1.4305), 08X17H13M2T (1.4571), но не удовлетворяет требованиям сталь автоматная 42CrMo4 (1.7225).

б) Промышленные приборы

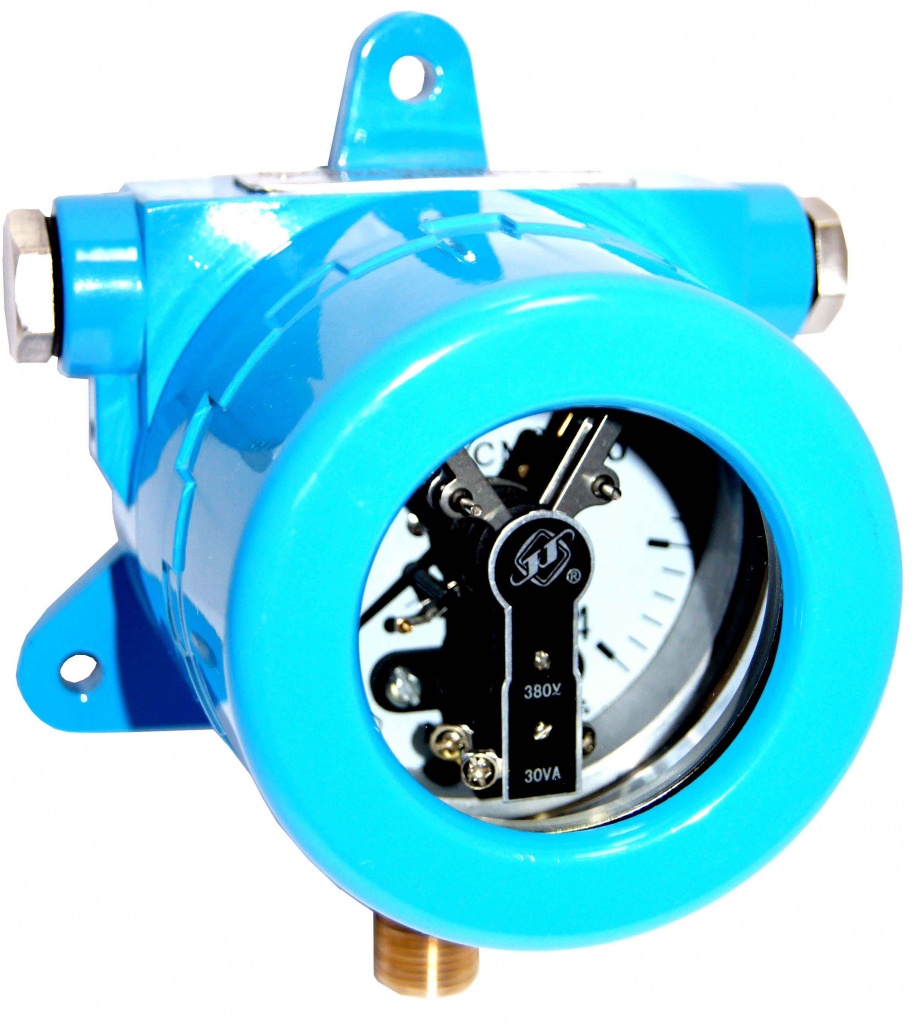

Конструктивно оболочки взрывозащищенных манометров можно подразделить на фланцевые и резьбовые (рис.3.24), которые получили название по виду соединения непосредственно корпуса и обечайки.

|

а) |

б) |

Рис. 3.24. Вид оболочек взрывозащищенных манометров:

а – фланцевый (манометр ВЭ16рб),

б – резьбовой (ЭКМ100А Ехd).

Фланцевые соединения корпуса и обечайки (Рис.3.24а) традиционно применялись в конструкциях отечественных приборов. Такие конструкции надежны, но массивность фланцев приводит к их большой массе.

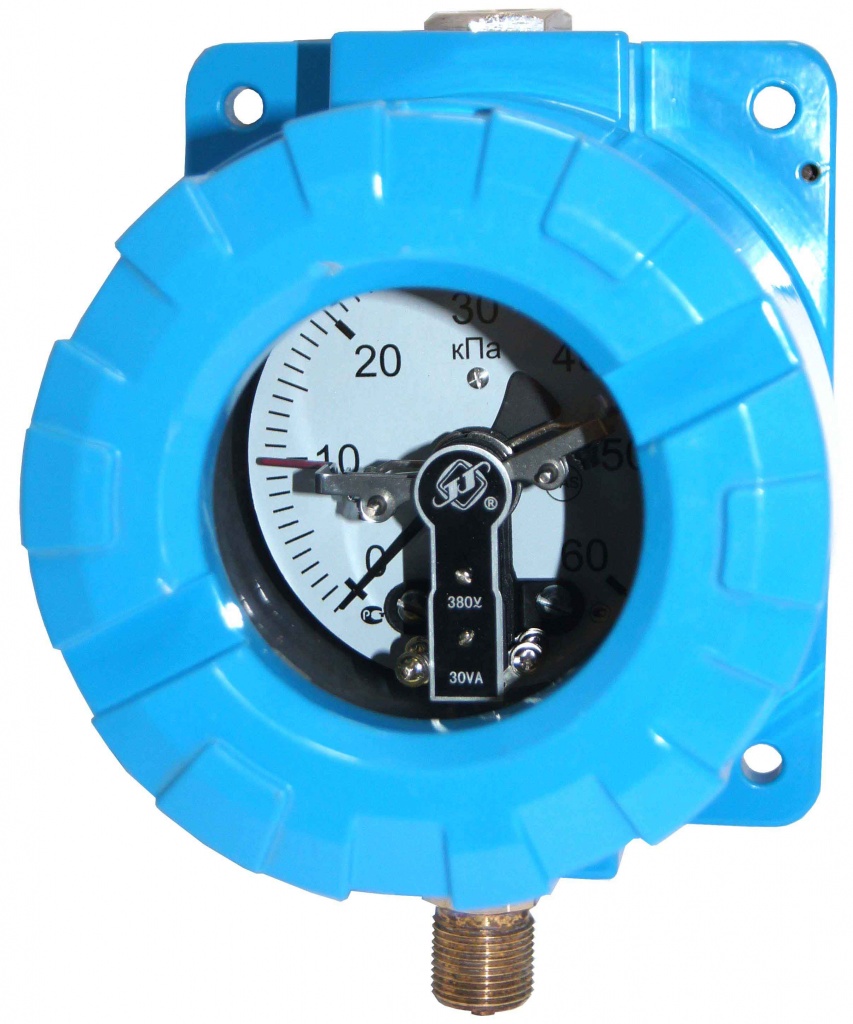

Резьбовые соединения частей взрывозащищенного корпуса (рис.3.24б) запатентованы НПО ЮМАС. Конструкции в таком исполнении обладают меньшим весом по сравнению с фланцевыми и сейчас производятся в размерном ряде 80, 100 и 160 мм (рис.3.25).

а) |

б) |

в) |

Рис.3.25. Вид взрывозащищенных манометров с разными диаметрами корпусов:

а – 80мм (ЭКМ80А Ех); б – 100 мм (ЭКМ100А Ех); в – 160 мм (ЭКМ160А Ех).

Стандартный ряд (80,100,160 мм) взрывозащищенных электроконтакных манометрических приборов во взрывозащищенных оболочках является условным, т.к. требуемая механическая прочность непосредственно оболочки может иметь место только при определенной толщине стенок корпуса. Несомненно, что приборы в литьевых обечайках из алюминиевого сплава существенно превышают размеры относительно стальных корпусов, изготовленных методом металлообработки. Конкретные габаритные, присоединительные размеры приборов определяют ТУ на манометры.

Проводятся разработки варианта изготовления прибора с взрывозащищенным корпусом в типоразмере 63 мм. И такие варианты при затребованности рынка могут иметь место.

Взрывозащищенные корпуса электроконтактных манометров с резьбовым соединением корпуса и обечайки изготавливаются литьем и механической обработкой (рис.3.26).

|

|

|

Рис.3.26. Вид взрывозащищенных электроконтактных

манометров с резьбовым соединением корпуса и обечайки,

изготавливаемых по разным технологиям:

а – литьем (ЭКМ80АЕх) ;

б - механической обработкой (ЭКМ100Н Ех).

Литьем изготавливаются корпуса для манометров с диаметрами корпусов от 63 до 160 мм. Основным, наиболее часто используемым материалом служат алюминиевые сплавы, выбираемые в зависимости от условий эксплуатации таких приборов, обладающие относительно небольшой температурой плавления и, соответственно, менее затратные в производстве. В последние годы некоторые из таких моделей корпусов начали изготавливать из нержавеющей стали. Основной затратной составляющей в литейной технологии такого производства является литейная форма. Этим обусловлена серийность: при значительных количествах производства корпусов литейная форма окупается в более сжатые сроки.

Применение механической обработки для изготовления взрывозащищенных корпусов начато компанией НПО ЮМАС в начале этого столетия. Технология оправдана при небольших партиях, но требует высокой точности изготавливаемых деталей. Могут использоваться для производства следующие технологии: стали нержавеющие и углеродистые, сплавы алюминия, меди и др.

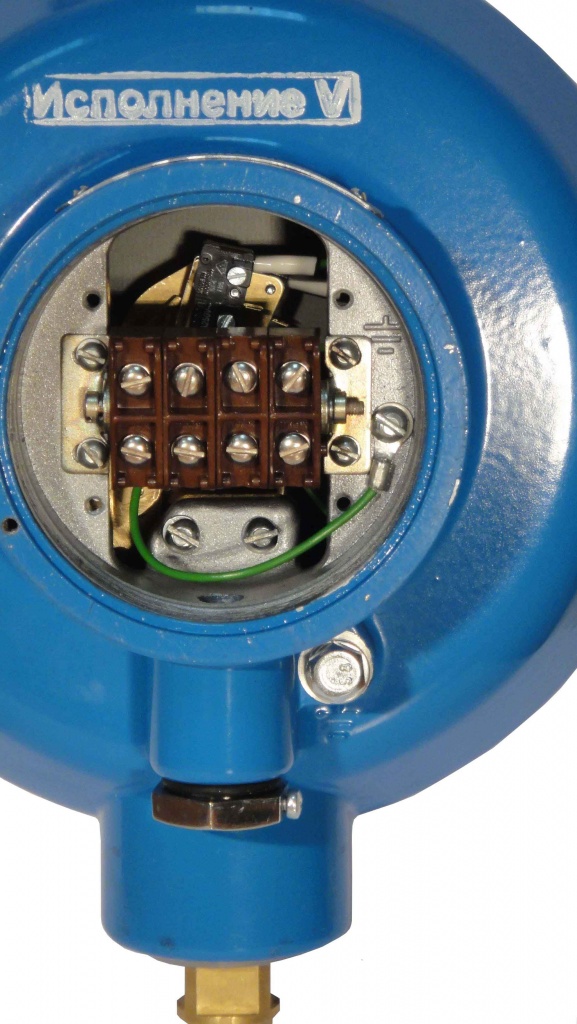

Электроконтактные манометры с взрывозащищенной оболочкой можно также подразделять по удобству эксплуатации. Одним из таких факторов является удобство подключения коммутационных линий. На рис.3.27 показаны различные схемы подвода соединительного кабеля.

а) |

б) |

|

Рис.3.27. Варианты подключения коммутационного кабеля: а – подвод через ввод в корпусе (на примере корпуса ЭКМ160А Ех); б – ввод с автономным присоединительным кожухом (на примере корпуса ЭКМ100Н Ех); в – электрическое соединение в коммутационной коробке (на примере корпуса ЭКМ100А Ех и коробки ККУ80 Ех)

Подвод кабеля через ввод в корпусе (рис.3.27а) традиционно наиболее распространен у манометров с взрывозащищенными оболочками. Подсоединение кабеля на клеммной колодке производится через кабельный ввод с уплотнением кабеля с помощью эластичного уплотнительного кольца. Такое исполнение компактно и универсально. К недостаткам следует отнести деформацию кабельных петель коммуникаций при демонтаже прибора.

Конструкция с автономным присоединительным кожухом (рис.3.27б) не требует демонтажа коммутационного кабеля через ввод этого кожуха. При демонтаже прибора отворачиваются гайки присоединительного кожуха, отсоединяются линии от клеммной колодки. Непосредственно кожух остается на рабочем месте при перемещении прибора в поверку или техническое обсулуживание.

Электрическое соединение кабелей прибора и подводящих линий в коммутационной коробке (рис.3.27в) обеспечивает удобство в монтаже электрических линий, но требует установки дополнительного элемента – коробки коммутационной универсальной ККУ80 Ех.

Манометрические приборы и коробки ККУ с видом взрывозащиты «взрывонепроницаемая оболочка» могут эксплуатироваться как с встроенными в корпус электровводами, так и автономными кабельными вводами, которые обеспечивают необходимые вид и уровень взрывозащиты, а также имеющими соответствующий сертификат для применения во взрывоопасной среде. Все дополнительные свободные технологические отверстия оболочки должны быть закрыты сертифицированными заглушками.

Детальные требования к конструкции взрывонепроницаемых оболочек изложены в /3-23,3-24/.

В настоящем разделе рассмотрены конструкции сигнализирующих (электроконтактных) взрывозащищенных манометров, производимых в настоящее время и получивших наиболее широкое распространение, а также методы реализации взрывонепроницаемых соединений в сигнализирующих манометрических приборах.

Толщина стенки оболочки-корпуса рассчитывается из основных положений, представленных в /3-24/, хотя возможен инженерный расчет и последующие испытания, позволяющие оптимизировать эту толщину.

Измерение и контроль избыточного, вакуумметрического и избыточно-вакуумметрического давления в условиях взрывоопасных окружающих сред возможен с помощью описанных ниже взрывозащищенных сигнализирующих манометрических приборов, разработанных по заказу промышленных предприятий.

Манометры электроконтактные с взрывозащищенной оболочкой, как детально представлено в разделе 3.1, могут производиться с механическими контактами (с магнитным поджатием и без оного), микропереключателями, герконами и др.

Применение микропереключателей в сигнализирующих группах, как показывает практика эксплуатации, обеспечивает высокую устойчивость и надежность срабатывания контактов, включая большие разрывные мощности (до 1,5 кВт), возможность регулирования точности срабатывания уставок.

На рис.3.28 показан вид электроконтактного взрывозащищенного манометра в корпусе из алюминиевого сплава ЭКМ160АВм Ех, сигнализирующая группа которого функционирует на основе микропереключателей. Аббревиатура этого прибора обозначает следующее: электроконтактный манометр (ЭКМ) с диаметром корпуса 160 мм (160), с корпусом из алюминиевого сплава (А), на микровыключателях(Вм), во взрывозащищенном исполнении (Ех).

Рис.3.28. Вид взрывозащищенного электроконтактного манометра ЭкМ160АВм Ех.

Применение микровыключателей в сигнализирующих группах этих приборов, а также разработка комбинированного трибко-секторного механизма с микровыключателями. Одной из основных задач при создании этого прибора было повышение его компактности и снижения металлоемкости.

Традиционно в предыдущие годы сигнализирующие манометрические приборы с взрывозащищенной оболочкой базировались на фланцевом соединении корпуса и оболочки, что предопределяло их существенные габариты и значительный вес. Последние разработки позволили уменьшить металлоемкость конструкции, что привело к снижению веса, минимизации размеров таких приборов.

Новые решения, описанные ниже, внедрены в конструкции ЭКМ160А Ех.

Корпус ЭКМ160А Ех традиционно изготавливается методом литья из алюминиевого сплава. Держатель и УЧЭ, в зависимости от измеряемой среды, производится из медных сплавов или нержавеющей стали.

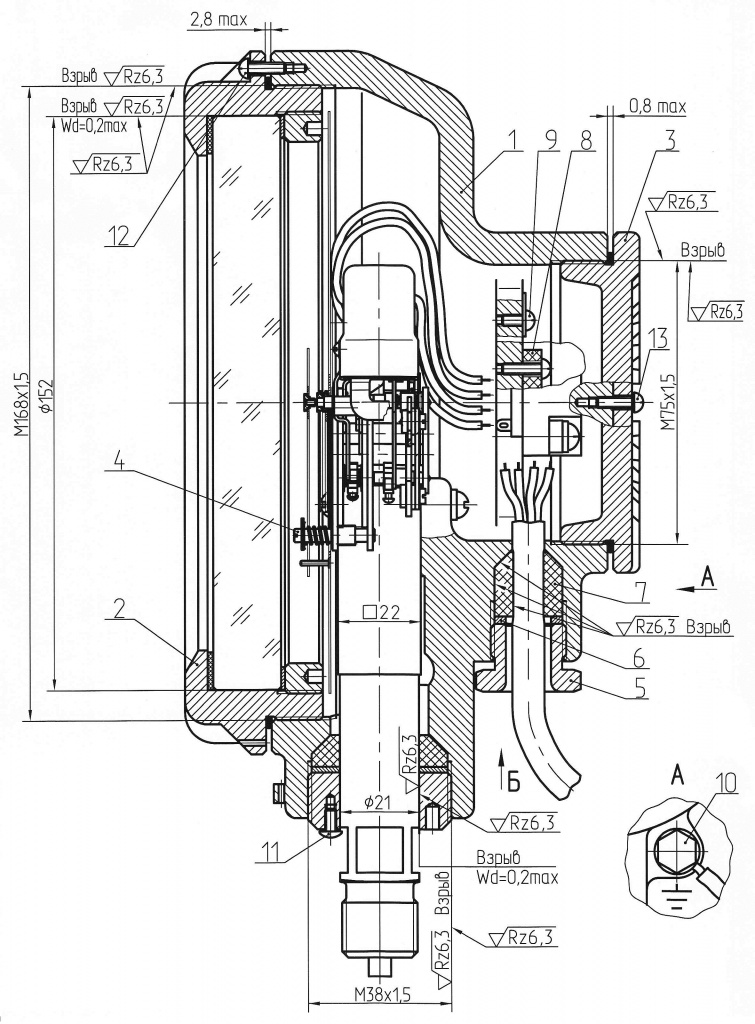

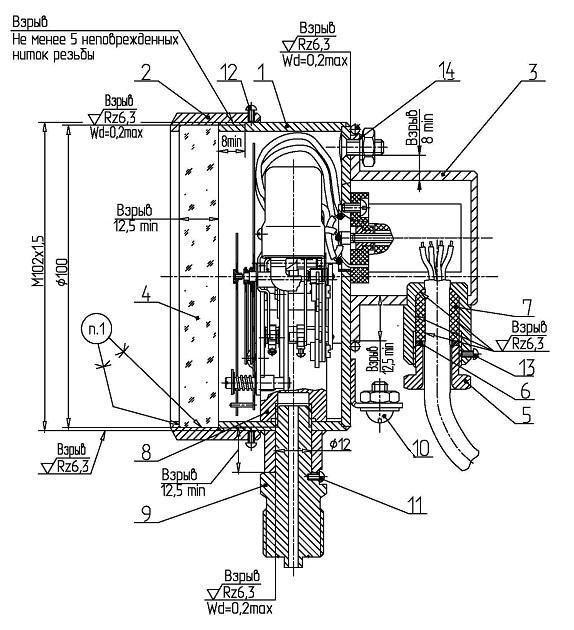

Конструктивные элементы взрывозащиты ЭКМ160АВм Ех представлены на рис.3.29.

Основу взрывозащиты образует корпус 1 с оболочкой 2 и крышкой 3 коммутационного отсека. Триб перевода 4 размещен на циферблате прибора.

Рис.3.29. Схема конструктивных элементов взрывозащиты ЭКМ160АВм Ех: 1 – корпус; 2 – обечайка; 3 – крышка; 4 – триб перевода; 5 – втулка; 6 – шайба; 7 - втулка уплотнительная; 8 – клеммная колодка; 9 – винт внутреннего заземления; 10 – болт заземления; 11,12,13 – стопорные винты.

Электрический, зачастую называемый кабельным, ввод во внутреннюю полость обечайки размещен в представленной модели взрывозащищенного манометра на торцевой стенке и может быть организован с помощью штатной комплектации, когда используется резьбовая втулка 5, шайба промежуточная 6 и уплотнительная втулка 7. Ввод электрического кабеля может быть осуществлен также с помощью другого типового сертифицированного кабельного ввода, имеющего стандартную присоединительную резьбу (М20х1,5).

Клеммная колодка 8 монтируется на перегородке, разделяющей отделения измерительной части и электрической коммутации.

Винт внутреннего заземления 9 и болт внешнего заземления 10 обязательны в конструкции с электрическими элементами.

Стопорные винты 11,12,13 предохраняют резьбовые соединения от самопроизвольного развинчивания.

Возможные катастрофические последствия от несоблюдения требований по взрывозащите электроконтактных манометрических приборов обуславливают проведение более детального конструктивного анализа наиболее ответственных узлов прибора.

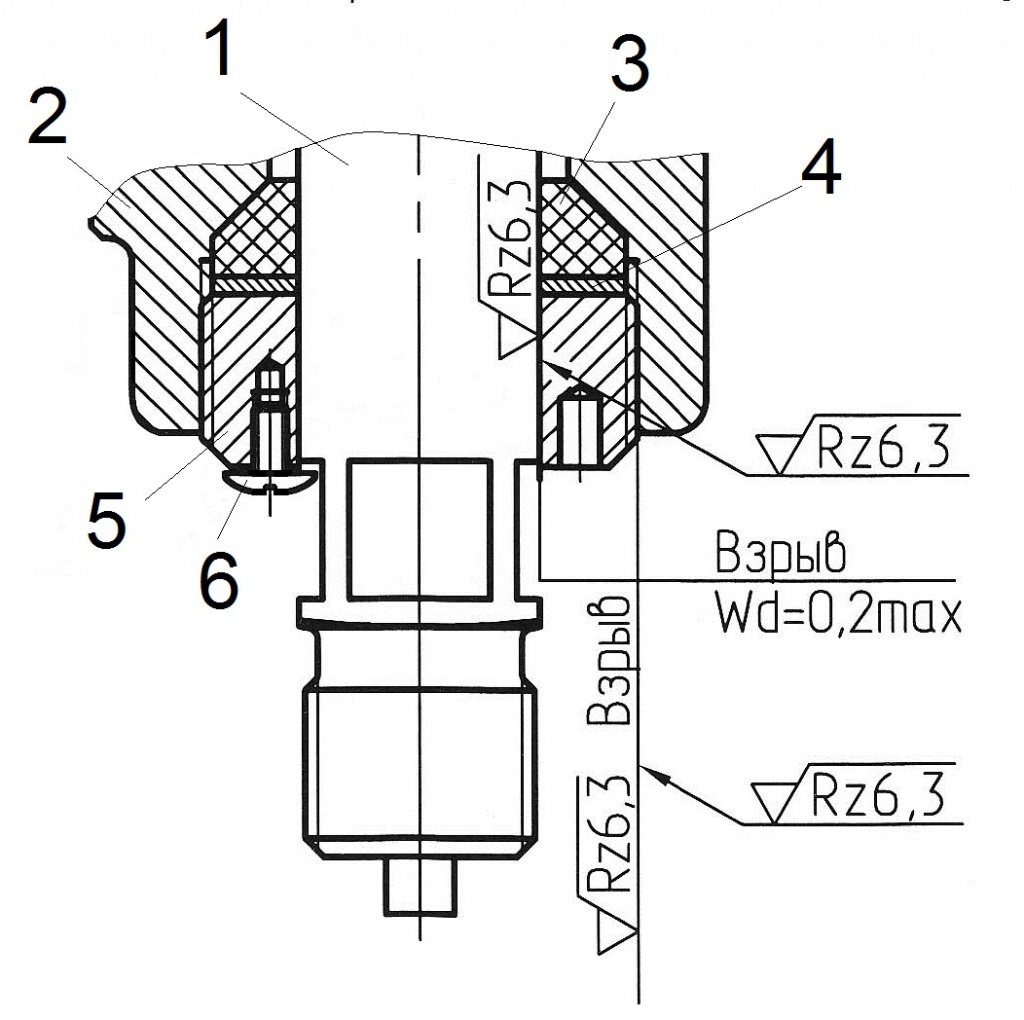

На рис.3.30 показано устройство сопряжения держателя манометрического прибора с его корпусом.

Рис.3.30. Взрывонепроницаемое соединение держателя манометрического прибора с его корпусом: 1 – держатель; 2 – корпус; 3 – эластичная втулка; 4 – прокладочная шайба; 5 – резьбовая втулка; 6 – стопорный винт.

Держатель 1 монтируется в корпусе 2 и уплотняется эластичной втулкой 3. Фиксация этой втулки в корпусе 2 через прокладочную шайбу 4 осуществляется резьбовой втулкой 5.

Во взрывозащищенном оборудовании одним из требований к резьбовым соединениям является их контрение с целью исключения самопроизвольного отвинчивания. Для выполнения этого требования в резьбовой втулке 5 монтируется стопорный винт 6. Размеры головки этого винта и место нарезки под его посадку выбираются относительно квадратных граней присоединительного штуцера таким образом, чтобы исключалась возможность проворота резьбовой втулки 5 относительно держателя 1.

В этой конструкции между держателем 1 и резьбовой втулкой 5 строго лимитирован зазор и его длина.

Особые требования во взрывонепроницаемом соединении предъявляются к шероховатости взрывозащитной поверхности, которая не должна превышать 6,3 мкм по ГОСТ 25142, что и показано на рис.3.29.

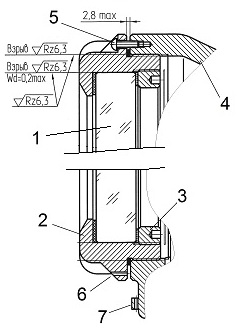

Конструкция взрывонепроницаемого соединения обечайки корпуса с вмонтированным стеклом и непосредственно корпусом показано на рис.3.31.

Рис.3.31. Взрывонепроницаемое соединение оболочки со стеклом и корпуса: 1 – стекло; 2 – обечайка; 3 – резьбовое стопорное кольцо; 4 - корпус; 5 – стопорный винт; 6,7 – пазы пломбировки обечайки и корпуса соответственно.

Новизна данной конструкции, как отмечалось выше, состоит в резьбовом соединении обечайки 2 с корпусом 4. Во исполнение требований /3-6,3-5/ резьбовое соединение имеет не менее пяти полных ниток резьбы и осевую длину этой резьбы около 10 мм.

Такая конструкция позволила существенно уменьшить металлоемкость конструкции и снизить габариты и вес прибора.

Стекло 1 монтируется в обечайке 2 по плотной посадке и крепится в ней стопорным резьбовым кольцом 3.

Предохранение от самоотвинчивания обечайки 2 обеспечивается стопорным винтом 5, вворачиваемым в резьбовое гнездо корпуса 4.

Уплотнительные прокладки и О-образные кольца, размещаемые между стеклом 1 и обечайкой 2, а также между обечайкой 2 и корпусом 4 не предусматривают повышения взрывозащищенности, а служат элементами защиты от влаги и пыли.

В конструкции прибора с целью исключения несанкционированного доступа к переводу уставок сигнализирующего прибора предусмотрено опломбирование с помощью пазов 6 и 7 обечайки и корпуса соответственно.

На основе механических контактов функционируют взрывозащищенные манометрические приборы в корпусах 80 и 100мм. Как пример на рис.3.32 представлен вид средств взрывозащиты манометра ЭКМ80А Ех.

Рис.3.32. Вид средств взрывозащиты электроконтактного манометра с взрывозащищенной оболочкой ЭКМ80А Ех:

1 – корпус; 2 – обечайка; 3 – стекло; 4 – чувствительный элемент;

5 - передаточный механизм; 6 – сигнализирующая группа;

7 – внутренний держатель; 8 – присоединительный штуцер;

9 – гнездо электроввода.

В приборах ЭКМ80А Ех на корпусе 1 на резьбе монтируется обечайка 2 с установленным стеклом 3. Чувствительный элемент 4, с передаточным механизмом 5 и закрепленной на нем сигнализирующей группой 6 монтируются на внутреннем держателе 7. В этих приборах с целью повышения надежности внутренний блок тракта рабочего тела, т.е. внутренний держатель 7, чувствительный элемент 4, а также присоединительный штуцер 8 изготавливаются из нержавеющей стали, детали которого соединяются между собой аргоновой сваркой.

Дальнейшее снижение габаритов сигнализирующего манометра с взрывозащищенной оболочкой обеспечено существенным уменьшением толщины стенки. Это достигнуто изготовлением его из металла со значительно более высокими механическими свойствами - коррозионностойкой или углеродистой стали (рис.3.33).

Рис.3.33. Вид сигнализирующего манометра

ЭКМ100НВм Ех.

Применение коррозионностойкой стали позволило также сертифицировать такие манометрические приборы ЭКМ100Н (Н – нержавеющая сталь) по категории РВ (рудничный) (для рудников не допускается применение взрывозащищенных приборов с оболочками, у которых высокое содержание алюминия/3-25/).

Конструктивно этот прибор выполнен по аналогии с ЭКМ160А Ех: корпус состоит двух частей, соединяемых между собой резьбой. Стекло зафиксировано в обечайке. Держатель по допусковой посадке смонтирован в выходном патрубке корпуса.

Отличительной особенностью ЭКМ100Н Ех является возможность демонтажа коммутационной коробки без необходимости извлечения электрических линий через малые диаметры кабельного ввода, т.е. демонтируется коммутационная коробка, отключаются от клемм электрические линии и прибор после отсоединения штуцера может транспортироваться в сервисный центр. После его обслуживания манометрический прибор может оперативно монтироваться на прежнем месте.

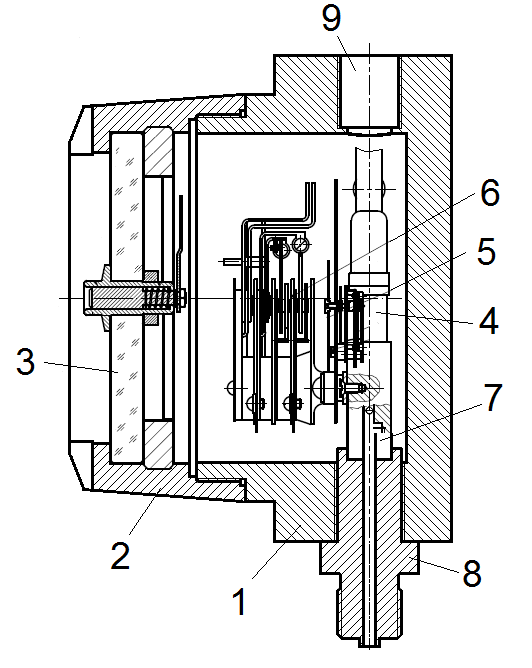

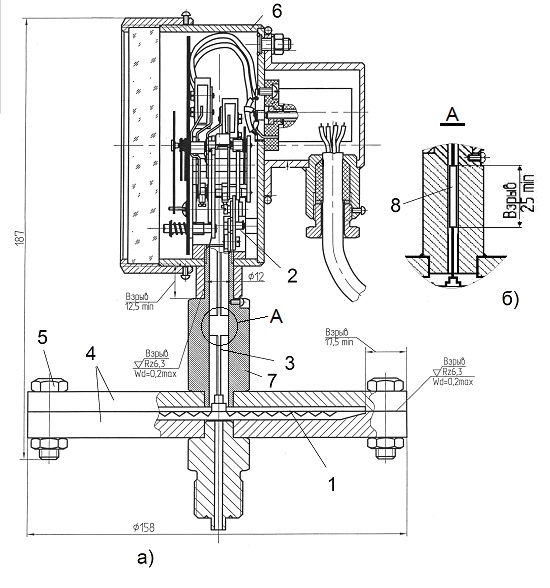

Схема конструктивных элементов взрывозащиты ЭКМ100Н Ех представлена на рис.3.34.

Рис.3.34. Схема конструктивных элементов взрывозащиты ЭкМ100НВм Ех: 1 – корпус; 2 – обечайка; 3 – коммутационная коробка; 4 – стекло; 5 – втулка; 6 – шайба; 7 – втулка уплотнительная; 8 – держатель; 9 – штуцер; 10 - винт заземления; 11,12,13 – стопорные винты; 14 – пружинная шайба.

В компактной конструкции взрывозащищенного манометрического прибора могут применяться как разработанные, так и типовые кабельные вводы под задаваемые параметры коммутационных линий.

С целью защиты от попадания пыли и воды все основные соединения уплотнены эластичными прокладками.

Из-за недостатка тяговых усилий для работы сигнализирующих групп конструкция, приведенная на рис.3.33, не может применяться на давлениях ниже 0,25 и 0,16 МПа. Этот недостаток, в принципе, присущ и приборам с механическими и магнитомеханическими сигнализирующими группами.

Для обеспечения работоспособности сигнализирующих манометрических приборов на малых давлениях в качестве УЧЭ традиционно применяется плоская мембрана. Таким образом, но не единственным, в нашей компании разрешена задача обеспечение работоспособности сигнализирующих манометрических приборов на малых давлениях (от 4 кПа).

Контроль малых давлений в условиях взрывоопасных сред осуществляется на основе мембран.

На рис.3.35 представлена схема сигнализирующего манометрического прибора с взрывобезопасной оболочкой для измерений и контроля малых давлений ЭКМ100/120Н Ех.

Рис.3.35. Схема конструктивных элементов взрывозащиты ЭКМ100НВм Ех для малых давлений с взрывозащитой по фланцам (а) и взрывозащитой по держателю (б); 1 – мембрана; 2 – механизм с микропереключателями; 3 – толкатель; 4 – фланцы; 5 – болты; 6 – корпус; 7 – держатель; 8 – втулка.

Плоская мембрана 1 служит основным рабочим элементом во взрывозащищенном сигнализирующем приборе (рис.3.34). Передача перемещения центра мембраны 1 на механизм с микропереключателями 2 осуществляется толкателем 3. Мембрана 1 конструктивно закреплена фланцами 4 и болтами 5. Сигнализирующий механизм 2, установленный в корпусе 6, соединен с фланцами 4 с помощью держателя 7.

Обеспечение взрывозащиты в такой конструкции манометрического прибора достигается одним из двух, а в некоторых конструкциях и двумя одновременно, способами: взрывозащитой по фланцам (рис.3.35а) и взрывозащитой по держателю (рис.3.35б).

В обоих вариантах взрывозащиты держатель 7 по допустимому зазору и со строго лимитированной длиной по минимуму фиксируется в выходном патрубке корпуса 6 с обязательным контрением от неконтролируемого проворота.

Взрывозащита по фланцам (рис.3.35а) организована путем расчета и последующего изготовления строго лимитированной длины паза соединения фланцев 4 между собой.

При организации взрывозащиты по держателю (рис.3.35б) в проходной канал держателя 8 по плотной посадке устанавливается лимитированной длины втулка 8, которая внутренним каналом обеспечивает допустимый зазор с толкателем 3. Допускается плотная посадка втулки 8 на толкатель 3 с лимитированным зазором внешнего диаметра этой втулки с внутренним каналом держателя 7.

Измерение и контроль дифференциального давления в условиях взрывоопасных сред является одной из наиболее сложных технических задач механической манометрии. Основное затруднение состоит в передаче механического перемещения УЧЭ через ограждающую зону избыточного рабочего давления. Поэтому многие способы контроля малых перепадов давления, описанные в разделе 2.4.3, отягощены дополнительной проблемой по исполнению приборов во взрывобезопасной оболочке.

Наиболее удачным, с позиции цена-качество, явилось применение магнитомеханической системы (рис.2.78) для преобразования перепадов давления в систему замыкания-размыкания контактов коммутируемой цепи. В одной из первых моделей перемещение механического поршня с закрепленным на нем магнитом передается на поворотный механизм с указательной стрелкой, а также на линейный толкатель, размещенный в металлическом немагнитном кожухе (рис.3.36а).

а) |

б) |

Рис.3.36. Вид электроконтактных дифференциальных манометров с взрывозащищенной оболочкой:

а – с выносным блоком; б – в едином блоке.

Свободный конец толкателя в кожухе, на котором монтируется блок электронных контактов (типа геркон, рис.3.7) помещен во взрывобезопасную оболочку. Подключение коммутационных кабелей реализуется через сертифицированные электровводы.

Более совершенная конструкция дифманометра во взрывозащищенной оболочке представлена на рис.3.35б. В таком исполнении перемещение механического поршня с магнитом отслеживается через металлическую не магнитную стенку электроконтактным механизмом также на основе герконов. Такие приборы не имеют внешних уставок и настройка пределов срабатывания контактов производится с помощью сторонних индикаторов.