Канд, техн. наук, доц. МУЛЕ В Ю. В.

Белорусский ордена Трудового Красного Знамени политехнический институт

Встроенный сепаратор — один из основных узлов пусковой схемы прямоточных котлов, от качества управления которым в значительной мере зависит экономичность пуска, надежность котлоагрегата, долговечность металла пароперегревательных поверхностей [1].

Цель работы состоит в выявлении особенностей управления узлом встроенного сепаратора и определении мер, повышающих качество такого управления.

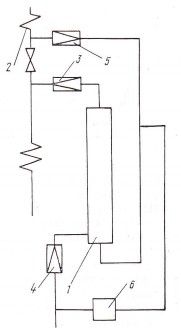

Основные элементы узла встроенного сепаратора (рис. 1): встроенный сепаратор (ВС) (в зависимости от мощности котла может устанавливаться параллельно несколько сепараторов), клапан подвода пароводяной смеси (Д-1), клапаны сброса сепарата (Д-2) и подключения пароперегревателя (Д-3).

Рис. 1. Принципиальная схема узла встроенного сепаратора и схема установки диэлькометрического датчика:

1 — встроенный сепаратор; 2 — пароперегреватель; 3 — клапан подвода смеси (Д-1); 4 — клапан сброса сепарата (Д-2);

5 — клапан подключения пароперегревателя (Д-3); 6 — диэлькометрический датчик.

На начальном этапе пуска котла, когда пар в среде, поступающей в ВС, отсутствует, клапан Д-2 открыт полностью. Клапан Д-3 закрыт (при пусках из неостывшего состояния). С увеличением тепловыделения в топке и соответственно паросодержания в поступающей смеси клапан Д-3 открывается, а клапан Д-2 начинает постепенно прикрываться. На заключительном этапе пуска клапан Д-2 закрывается полностью.

Таким образом, в процессе пуска с увеличением паросодержания в поступающей в ВС смеси для уменьшения проскока пара в линию сброса сепарата необходимо прикрывать клапан Д-2. В воздействии на него в основном заключается управление узлом встроенного сепаратора. Оценка такого воздействия может производиться по количеству влаги в отсепарированном паре и пара в сбрасываемом сепарате. При этом, кроме технических сложностей в измерении паросодержания пароводяных потоков с пузырьковым режимом течения, существует неоднозначность между количеством проскакиваемого в линию сброса пара и объемом влаги, поступающей в пароперегреватель, при различных давлениях. Физика этого явления будет рассмотрена ниже.

В эксплуатации, согласно технической инструкции, например [2], воздействие на клапан Д-2 производится по температуре металла паро- перегревательных поверхностей. Но так как в первых пакетах пароперегревателя в пусковых режимах пар еще не перегревается (содержит достаточное количество влаги), сигнал по температуре не представителен. Температуру замеряют в последующих поверхностях. Это, особенно на начальных этапах пуска, создает очень большое транспортное запаздывание (по наблюдениям автора запаздывание сигнала по температуре может достигать 10 ... 15 мин). Это в основном обуславливает существование недопустимых температурных режимов металла пароле- регревательных поверхностей (при одном из пусков котлоагрегата ТГМП-314 автор в течение одного часа зафиксировал девять циклов изменения температуры с перепадом в 80 . . . 140 °С со скоростью ее изменения 70 . . . 190 °С · мин-1. Зарегистрированы единичные изменения температуры до 250 °С со скоростью до 380 . . .400 °С · мин-1).

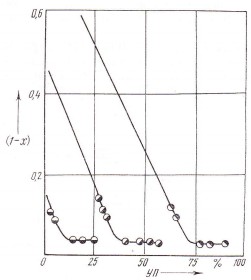

Рис 2. Статические характеристики узла встроенного сепаратора по каналу «клапан сброса сепарата — степень влажности отсепарированного пара справа налево при tвз: 290, 340 и 370 °С соответсвенно

Для выявления особенностей управления узлом ВС была поставлена задача определения статических характеристик узла по каналу: «положение клапана Д-2 — степень влажности отсепарированного пара». Влажность здесь принята как наиболее представительный параметр по состоянию отсепарированного влажного водяного пара.

Для получения таких характеристик на Лукомльской ГРЭС на котлоагрегате ТГМП-314 был установлен диэлькометричеекий влагомер водяного пара [3] .Отбор среды для анализа осуществлен из трубопровода отсепарированного пара на участке до клапана Д-3 (рис. 1). Сброс анализируемой пробы произведен в линию отвода сепарата после клапана Д-2.

Методика проведения таких исследований состояла в стабилизации тепловых параметров котла (изменения температур среды в испарительном и пароперегревательном трактах не превышали 0,1 .. . 0,2°С-мин-1) и ступенчатом нанесении возмущений клапаном сброса сепарата в 5 . . . 10 % по указателю положения. После стабилизации параметров снимались показания приборов. Регистрировались: тепловая нагрузка котла, положение клапана Д-2, степень влажности отсепарированного пара. Статические характеристики узла ВС по каналу массовой степени сухости отсепарированного пара при возмущении клапаном сброса определялись при температуре среды до встроенной задвижки tвз = 290, 340 и 370 °С.

Проведемо по 8 серий экспериментов, в каждой серии на одной рабочей точке — не менее 5 измерений.

В результате получены статические характеристики узла ВС (рис. 2). Их анализ показывает, что при определенной тепловой нагрузке котлоагрегата прикрытие клапана Д-2 не дает ощутимого изменения состояния пара, направляемого в пароперегреватель, и только с некоторого положения этого клапана степень влажности пара на выходе ВС начинает резко возрастать. Соответственно максимальная влажность от- сепарированного пара на выходе ВС имеет место при условии полного закрытия клапана сброса сепарата.

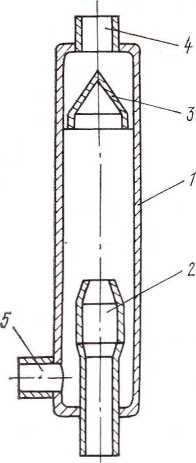

Рис. 3. Одноступенчатый центробежный сепаратор:

1— корпус; 2 — диффузорный стакан; 3 — завихритель; 4 — подводящий патрубок; 5 — патрубок отвода сепарата

Необходимо отметить, что между прямыми линиями зависимостей, показанных на рис. 2, существует зона перехода, ширина которой увеличивается с возрастанием тепловой нагрузки котлоагрегата.

Анализ полученных статических зависимостей следует проводить исходя из конструкции и физики работы ВС. При подаче в ВС воды, не содержащей пар, клапан Д-2 открыт полностью и вся поступающая в сепаратор вода отводится в линию сброса сепарата. При появлении и затем увеличении паросодержания поступающей среды клапан Д-2 должен постепенно прикрываться. При поступлении в ВС пароводяной смеси вода под действием тангенциальных сил, придаваемых завихрителем сепаратора (рис. 3), как имеющая больший удельный вес, отжимается к стенке. Пар, также проходя через ступень закручивания, подвергается воздействию тангенциальных сил. Гораздо меньший удельный вес, по сравнению с жидкой фазой, приводит к концентрации пара в осевой части сепаратора. При прикрытии Д-2 в ВС увеличивается уровень жидкости и в последующем доходит до уровня отводного стакана.

При снижении уровня жидкой фазы в сепараторе появляется проскок пара в линию сброса сепарата, а при его увеличении выше среза стакана происходят забросы воды в линию отвода отсепарированного пара. Существование зоны перехода в статических характеристиках реальных ВС объясняется наличием между паровой и жидкой фазами в сепараторе при давлениях и больших скоростях, превышающих скорости срыва пленки, переходной зоны влажного пара. Причем ее ширина увеличивается с повышением давления. Соответственно при одной и той же величине проскока пара в линию сброса сепарата степень влажности отсепарированного пара при разных давлениях будет неодинакова.

Очевидно, что оптимальной является работа сепаратора, когда от- сстствгют проскок пара в линию сброса сепарата и вода в отсепарированном паре. Такому положению соответствует наличие уровня жидкой фазы в сепараторе, причем когда последний находится у верхней кромки стакана, но не превышает ее.

Весь процесс управления ВС в пусковых режимах котлов состоит в поддержании уровня жидкости в сепараторе. Однако при скоростях движения смеси в ВС 10.. .20 м · с-1 выдержать этот уровень в процессе пуска невозможно. Следовательно, управление узлом ВС предполагает либо проскок пара в линию отвода сепарата, либо заброс влаги в па- роперегревательные поверхности. В первом варианте прикрытие клапана Д-2 приводит лишь к увеличению количества поступающего в пароперегреватель пара. В результате могут происходить небольшие изменения температуры металла пароперегревательных поверхностей, но только если уровень жидкости в ВС не превышает высоту отводного стакана. В противном случае температура металла пароперегревателя резко изменяется. Вид статической характеристики зависимости температуры металла пароперегревательных поверхностей от положения клапана Д-2 в основном аналогичен характеристике рис. 2. Расчеты и экспериментальные данные показывают, что крутизна статических характеристик по температуре до точки излома и после ее может различаться в 15. . .20 раз. И хотя такая характеристика не является однозначной, а зависит от стадии и режима пуска, в каждой из них есть точка излома и существенное различие между крутизной участков, разделенных этой точкой.

Таким образом, использование в схемах управления ВС сигналов по среде, поступающей в пароперегреватель, предопределяет двухпозиционное регулирование, что ведет к сложности системы управления.

Для совершенствования схемы управления ВС необходимы либо замена конструкции сепаратора на устройство, у которого в статической характеристике отсутствует резкий излом, как, например, в угловых сепараторах [4], либо изменение существующей конструкции. Так, увеличение в сепараторе высоты стакана, причем в добавляемой части могут быть отверстия или вырезы, может приводить к тому, что при превышении жидкостью «бывшей» кромки стакана в отсепарированном паре будет появляться жидкая фаза и степень влажности увеличивается, но не скачкообразно, как это имеет место в существующей конструкции, а плавно. Такая доработка может значительно упростить схему управления встроенным сепаратором, повысить экономичность пуска, устранить недопустимые температурные градиенты в металле труб пароперегревательных поверхностей.

Получению вывода данной статьи как перспективной реализации направления совершенствования узла ВС способствовали работы В. К. Су- диловского и его учеников, которым автор выражает благодарность.

ЛИТЕРАТУРА

1. Шмуклер Б. И., Чернецкий Н. С., Д и р е к т о р Б. Я. Разработка и исследование пусковых схем и режимов пуска мощных блоков // Освоение энергоблоков.— М.: Энергия, 1971.— С. 4—38.

2. Типовая инструкция по пуску из различных тепловых состояний и останову монобока мощностью 300 МВт с турбиной К-300-240 ЛМЗ.— М.: СПО ОРГРЭС, 1975,—51 с.

3. Мул ев Ю. В. Устройство для измерения влажности водяного пара//Информ. листок о научно-техническом достижении.— Минск: БелНИИНТИ, 1983.— № 83— 191,—4 с.

4. Шейнин С. И., Ушаков С. Г., Суркова А. Ф. Промышленные испытания встроенного сепаратора новой конструкции//Энергетик.—1984.— № 3.— С. 4—5.

Представлена НТС ВТ и СУ Поступила 16.05.1991

1 Публикация статьи одобрена Редакционным советом по программе «Энергосбережение» для рассмотрения и практического внедрения в промышленность.