Большое количество компаний, предлагающих манометрические приборы на отечественном рынке, не предопределяет качество этих приборов и, особенно, их технический уровень. Большинство этих поставщиков, представляющих в том или ином виде азиатских производителей, демпинговыми действиями приводят к сокращению программ развития новой техники на отечественных производственных предприятиях. Соответственно развитие отечественного приборостроения, активизация новых разработок, привлечение лучших представителей отечественной инженерной мысли для создания приборов, отвечающих нынешним и будущим требованиям отечественной промышленности, являются первостепенными задачами российских предприятий.

В настоящей статье представлены разработки, получившие в последнее время на отечественном рынке наибольшее признание потребителей. Эти разработки отличаются существенной новизной в функциональности и приемлемыми ценовыми характеристиками.

ЭЛЕКТРОКОНТАКТНЫЕ (сигнализирующие) манометрические приборы (ЭКМ) в традиционном исполнении отмечаются следующими недостатками: подгорания или залипания контактов, ложные срабатывания при незначительных вибрациях и др.

Новым направлением в электроконтактных манометрических приборах являются ЭКМы, базирующиеся на функционально-расширенном трибко-секторном механизме с механическими микропереключателями. На одной основной секторной оси дополнительно монтируются два сектора со своими автономными триб- ками. На этих трибках устанавливаются соответствующие сигнализирующие стрелки. Секторная ось через систему кулачков соединена с рычагами механических микровыключателей. Таким образом, изменение давления и, соответственно, перемещение основного сектора передается на электрическую схему. Применение таких механизмов в приборах контроля давления обеспечивает высокую разрывную мощность (до 1,5 кВт) и как подтвердили многолетние промышленные испытания, устойчивость функционирования электроконтактной группы при значительных вибрационных нагрузках, надежность и технологичность применения в нормальных режимах работы технологического оборудования.

Промышленное исполнение ЭКМов: корпуса из крашеной углеродистой или нержавеющей стали (с диаметрами корпусов 100 и 160 мм), держатель, чувствительный элемент - медный сплав или нержавеющая сталь, механизм - медный сплав.

Защита от несанкционированного доступа к уставкам обеспечена размещением механизма перевода стрелок на циферблате под стеклом прибора. Опломбирование обечайки с корпусом прибора исключает бесконтрольность вмешательства в систему управления.

Исполнение для повышенных вибрационных внешних воздействий, а также пульсации среды - заполнение герметичного корпуса из нержавеющей стали вязкой жидкостью (рис.1а). Причем, жидкость должна иметь строго определенный химический состав с параметрами, обеспечивающими гарантированное функционирование. В противном случае, как показали проведенные нами исследования, в зазорах электрических контактов возможны сгорания находящегося там вещества, появление продуктов таких сгораний, которые могут приводить, соответственно, к нарушениям функционирования устройств. Также следует отметить, что вязкая жидкость не только снижает «дергание» конца чувствительного элемента, но также является смазывающей средой для цапф и зубчатых зацеплений механизма, тем самым существенно увеличивая ресурс его работы. Это подтвердили многолетние промышленные исследования и испытания наших приборов.

Применение плоской мембраны в качестве чувствительного элемента позволило существенно увеличить тяговые усилия и на основе механизма с микропереключателями производить ЭКМ для малых давлений (от 2,5 кПа) (рис.16). Причем в данной конструкции требуемые тяговые усилия для функционирования электроконтактной группы по сравнению с механическими контактами существенно снижены, что позволяет повышать точность работы измерительной части прибора и его уставок. Сейчас погрешность типовых производимых ЭКМов 1,5/4 (измерительная часть/срабатывание электроконтактной группы). Проводятся работы над снижением этих погрешностей.

ВЗРЫВОЗАЩИЩЕННЫЕ ЭКМы в корпусе из алюминиевого сплава (рис.1в) и нержавеющей стали (рис.1д) обеспечивают взрывозащиту в оболочке и маркированы соответственно 1 ExdlIВТ4 и РВ Exdl/1 Exd11ВТ4. Соединение корпуса и обечайки крупнорезьбовое с контрящим винтом. Отсутствие фланцевого соединения существенно уменьшает габариты и вес прибора. В конструкции предусмотрена установка электровводов под различные подводящие кабели и широкий набор резьб под присоединительные линии измеряемой среды.

Изготовление держателя и чувствительного элемента из специальных нержавеющих сталей обеспечивают контроль и измерение давления агрессивных сред.

Готовятся к производству конструкции взрывозащищенных манометрических приборов с заполнением внутренней полости корпуса вязкой жидкостью, что может обеспечить работу таких приборов в условиях пульсаций измеряемой среды, существенных внешних вибрационных воздействий, так и дополнительной степенью взрывозащиты, отслеживаемой по наличию жидкой фазы в заполнении.

Таким образом, используя стандартные механические микропереключатели по прямому своему назначению, унифицированные трибко-секторные механизмы расширяют свой функционал и обеспечивают новое направление в приборах измерения и контроля давления. Хотя нужно признать, что подобные механические переключатели на протяжении уже ряда лет нашли широкое внедрение в различных конструкциях реле по давлению.

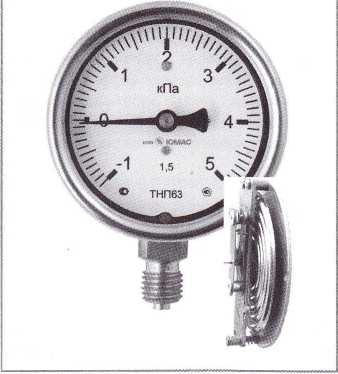

ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ МАЛЫХ ДАВЛЕНИЙ (напоромеры, тягонапоромеры, тягомеры) базируются на мембранной коробке с плоским трибко-секторным механизмом (рис.2).

Шариковая опора рычага сектора механизма опирается на полированный центр мембраны. Его перемещение приводит к изменению положения рычага, который через сектор это перемещение преобразовывает во вращательное перемещение трибки и, соответственно, круговое перемещение стрелки (270°). Устранение не столь в манометрических конструкциях совершенных рычажных систем обеспечивает новый этап развития в механических измерениях малых давлений.

Компактность конструкции, предопределяет высокую точность изготовления деталей. Достаточно высокие затраты на изготовление высокоточных узлов компенсируются, в результате, снижением металлоемкости, точностью производимых приборов. В настоящее время на рынок поставляются напоромеры, тягомеры, тягонапоромеры с трибко-сектор- ным передаточным механизмом с классом точности 1,5 и 1,0. Однако эти конструкции были положены в основу работ над приборами с классом точности 0,6; 0,4 и 0.25, которые готовятся к производству.

Еще одним преимуществом предложенной рынку конструкции является возможность производства коррозионностойкого исполнения приборов для измерения малых давлений. В этих приборах все комплектующие части, включая держатель, мембранную коробку, в отдельных случаях и механизм изготавливаются из нержавеющей стали, что открывает возможность их эксплуатации в условиях агрессивной окружающей среды.

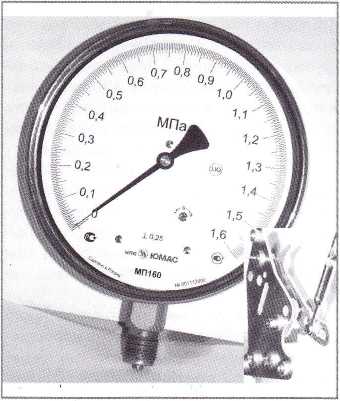

ЭТАЛОННЫЕ (образцовые) манометрические приборы, вплоть до класса точности 0,25, имеют именованную шкалу, исключающую необходимость сношения измеряемого давления с условными единицами. Прямая шкала отсчета показаний эталонных манометров обеспечена гарантированностью технических характеристик чувствительных элементов. Использование в механизмах эталонных манометров каменных опор обеспечивают малые коэффициенты трений и, соответственно, не требуют высоких тяговых усилий чувствительного элемента. Классы точности 0,4 и 0,25 при диапазоне давлений от -0,1 до 60 МПа в корпусах 250, 160 и даже отдельные приборы в 100 мм.

Приборы эталонные производятся с корректором нуля и без оного. На рынке представлены приборы с двумя типами корректирующего устройства: корректор смонтированный в комплекте с гильзой указательной стрелки прибора и корректор, выполненный в виде кулачка, перемещающего верхнюю плату передаточного механизма (поданы заявки на получение патентов). Установка одного из корректоров определяется ценовыми параметрами и задается заказчиком.

На рынке уже предлагаются эталонные манометрические устройства с наполнением внутренней полости корпуса вязкой жидкостью, что позволяет использовать эти приборы для проведения высокоточных измерений с определенной внешней вибрацией и пульсацией измеряемой среды.

Новым направлением в манометрии эталонных приборов является изготовление манометров класса точности 0,15 в корпусе 160 мм, а также класса точности 0.4 в корпусе 100 мм. Возможно это не вызовет широкого отклика в метрологических службах, использующих подобные приборы в качестве эталонов для поверки рабочих средств, но положительный отклик потребителей, занимающихся высокоточными измерениями уже имеется.

Новым в отечественной эталонной манометрии является производство манометров классом точности от 0,4 до 0,25 для малых давлений (килопаскальный диапазон). На рынке появились такие конструкции, что существенно упростило проведение поверок рабочих напорометров.

Рис.1. Электроконтактные (сигнализирующие) манометры на основе микровыключателей: 1а - виброустойчивое жидконаполненное исполнение;

16 - для малых давлений;

1 в — взрывозащищенное исполнение в корпусе алюминиевого сплава с видом механизма с микровыключателями;

1г - корпусе из нержавеющей стали;

Рис.2. Вид тягонапоромера с мембранным блоком и плоским трибко-секторным манометра с узлом передаточным механизмом.

Рис.З. Вид эталонного манометра с узлом корректировки нуля